Испытания приборов при повышенной температуре

Цель испытаний – Испытание проводят для проверки работоспособности аппаратуры и (или) сохранения внешнего вида ее в условиях и после воздействия повышенной температуры.

Испытания проводят в соответствии со стандартами: ГОСТ РВ 20.57.306 (пункт 5.1), ГОСТ РВ 20.57.416 (пункт 5.16), ГОСТ РВ 20.39.304.

Описание проблемы

Влияние повышенной температуры на надежность работы электротехнических устройств проявляется в самых разнообразных формах: образуются трещины в изоляционных материалах, уменьшается сопротивление изоляции, а значит, увеличивается опасность электрических пробоев, нарушается герметичность (начинают вытекать заливочные и пропиточные компаунды.

В результате нарушения изоляции в обмотках электромагнитов, электродвигателей и трансформаторов возникают повреждения. Заметное влияние оказывает повышенная температура на работу механических элементов электротехнических устройств.

Проведения испытания

Аппаратуру устанавливают в камеру, если аппаратура имеет штатные средства охлаждения, ее устанавливают и испытывают вместе с этими средствами или заменяющими их эквивалентными устройствами.

Узлы крепления тепловыделяющей аппаратуры не должны создавать условия для дополнительного (по отношению к предусмотренному конструкцией) теплоотвода.

На этапе предварительных (или им предшествующих) испытаний опытных образцов в тепловыделяющей аппаратуре рекомендуется устанавливать датчики для контроля температуры: самой массивной части (блока) аппаратуры, наиболее критичных для работы аппаратуры элементов, температура которых близка к предельно допустимой для элементов, греющихся наиболее сильно. Места размещения датчиков должны быть указаны в ПИ и ТУ.

При выключенной аппаратуре в камере устанавливают температуру, равную повышенной рабочей для аппаратуры данной группы, в соответствии с требованиями, установленными в ГОСТ РВ 20.39.304, ГОСТ РВ 20.39.306.

Повышение температуры в камере допускается производить при включенной аппаратуре

Аппаратуру выдерживают в выключенном состоянии при повышенной рабочей температуре среды до прогрева по всему объему, но не менее 2 ч. Для серийной аппаратуры время выдержки должно оговариваться в ПИ и ТУ по результатам измерений температуры контролируемых точек в соответствии с требованиями, указанными в 4.6, 4.7 и составлять не менее 2 ч.

Если температуру в камере повышают до рабочего значения при включенной аппаратуре, то допускается выдерживать аппаратуру до прогрева по всему объему (но не менее 2 ч) во включенном состоянии, что должно быть оговорено в ПИ и ТУ.

Аппаратуру включают и выдерживают во включенном состоянии до установления теплового равновесия. Проводят второе измерение параметров аппаратуры, оговоренных в ПИ и ТУ, и температуры контролируемых точек. Режим работы аппаратуры устанавливают в ПИ и ТУ в соответствии с требованиями, указанными в 4.8. Затем аппаратуру выключают.

Температуру в камере понижают до рабочего значения повышенной температуры среды. Допускается переносить аппаратуру из камеры с предельным значением температуры в камеру с рабочим значением температуры.

Аппаратуру в выключенном состоянии выдерживают в этих условиях до достижения температуры окружающей среды по всему объему, но не менее 2 ч..

Аппаратуру включают, выдерживают во включенном состоянии до установления теплового равновесия, проводят третье измерение параметров аппаратуры. Аппаратуру выключают.

Сравнивают данные второго и третьего измерений параметров и решают вопрос о продолжении испытаний..

Температуру в камере понижают до нормальной, камеру открывают, аппаратуру извлекают из камеры и после выдержки до установления температуры по всему объему проводят измерение параметров, осмотр аппаратуры, а также проверку работы органов настройки и коммутации.

Оценка соответствия

Аппаратуру считают выдержавшей испытания, если в процессе и (или) после испытаний она удовлетворяет требованиям, установленным в ПИ и ТУ для данного вида испытаний.

Характеристики камеры комплексных воздействий PVS – 2GL2 – 150 для проведения испытаний в соответствии ГОСТ РВ 20.57.306 (пункт 5.23), ГОСТ РВ 20.39.304 представлены в таблице 1.

Таблица 1- характеристики камеры комплексных воздействий

| Характеристика | Значения | |

| Диапазон температур, Сº | -70…+100 | |

| Диапазон относительной влажности, % | 20…98 | |

| Внутренняя емкость, дм³ | 306 | |

Рисунок 1 – камера комплексных воздействий

Источник

Испытания низкой температурой

При использовании на открытом воздухе технологическое оборудование быстрее разрушается из-за воздействия на него окружающей среды. Чтобы не допустить подобного и проводятся климатические испытания в лабораторных условиях. В ходе таких проверок определяют, способно ли изделие сохранять рабочие характеристики и не терять внешнего вида при воздействии климата.

Испытания в нашей лаборатории проводятся для ситуаций, когда продукция будет храниться, использоваться или перевозиться в условиях неблагоприятных погодных явлений. Воздействие природных факторов проверяют согласно требованиям ГОСТ Р 51368-99. Оборудование помещают в специальную камеру, где выставляется диапазон температур от -700 до +1800 градусов по Цельсию.

Особенности испытательного оборудования

Камера, в которой проходит проверка, выполнена со специальными отверстиями, используемыми для замеров и проведения дополнительных операций. Таковые осуществляют как в процессе испытаний, так и по окончании проверки. В перечень подобных операций и замеров включают:

- изучение способности выполнения оборудованием заданного функционала при одновременном влиянии температур и электрической нагрузки;

- цикличное диагностирование в рабочем и нерабочем положении камеры;

- минимальные показатели напряжения электрического поля, приводящие к прорыву изоляции;

- уровень противодействия распространению электротока через землю (посредством изоляции или заземлителя).

Температурные датчики, установленные внутри камеры, показывают значение данного показателя в восьми разных точках. В процессе вся поступающая из камеры информация записывается в электронном виде. Также выстраиваются графики колебания температуры.

Влияние повышенной температуры

При проведении данных климатических проверок учитывают требования ГОСТа 30630.0.0. Проходит такая процедура в камере тепла, где формируют условия испытаний с отклонениями от нормы, отвечающими сведениям, указанным в специальном акте. Измерения дают гарантию, что устройство будет исправно работать даже при повышенной температуре.

Имеются у камеры тепла и некоторые конструктивные нюансы. Так для внутренних стенок использован материал, степень черноты которого достигает 0,82-0,85. Расхождения итоговой температуры с заданным значением не превышает трех процентов. Тепловая энергия влияет на оборудование не напрямую. А исходит она от электронагревательной аппаратуры.

Точность поддержания определенного температурного значения в камере равняется трем и более градусам Цельсия. До начала испытания достигается относительная влажность 50%, а температура среды – 35 градусов по Цельсию. Влажность воздуха контролируется и корректируется, если возникают расхождения с нормативными показателями.

При каких условиях и как проводят проверку?

Применяются методы 201 и 202, учитывая требования нормативных документов. В первом случае изделие испытывается на устойчивость к высоким температурам в ходе использования, а во втором – в процессе перевозки и хранения.

Предусмотрена и определенная последовательность действий:

- Замеряются изначальные показатели оборудования, и осматривается внешний вид изделия;

- Устройство переносят в камеру в выключенном или запущенном положении (учитывая требования ГОСТа, техусловий или нормативных бумаг);

- Температурные показатели в камере доводятся до максимальных значений;

- Нахождение изделия в данных условиях определенное количество времени (выдерживают, пока прибор не наберет температурное равновесие);

- Затем проверяются характеристики исследуемого оборудования и вычисляются итоговые значения;

- Камера тепла отключается, продукция достигает температуры окружающей среды и извлекается;

- Изделие осматривают на предмет изменения внешнего вида, описывают произошедшие корректировки;

- Определяются рабочие показатели, и оценивается соответствие результатов проверки требованиям, установленным в техусловиях и прочей документации.

Когда в ходе изучения оборудования было зафиксировано более высокое значение температуры при перевозке и хранении, в сравнении с этим показателем в ходе эксплуатации, исследуется соответствие продукции требованиям НД. Причем проверка проводится на влияние максимальной температуры.

Источник

Испытания на воздействие повышенной температуры проводят с целью определения способности ЭС сохранять свои параметры и внешний вид в пределах норм Ту в процессе и после воздействия верхнего значения температуры.

Различают два метода испытаний ЭС на воздействие повышенной температуры:

– испытание под термической нагрузкой;

– испытание под совмещенной термической и электрической нагрузкой.

Первому методу подвергаются нетеплорассеивающие изделия, температура которых в процессе эксплуатации зависит только от температуры окружающей среды, второму – теплорассеивающие ЭС, которые в рабочем состоянии нагреваются за счет выделяемой мощности под действием электрической нагрузки.

При испытании под совмещенной нагрузкой изделия помещают в камеру и испытывают под нормальной или максимальной допустимой для этих ЭС электрической нагрузкой, при значении температуры внешней среды в зависимости от степени жесткости испытаний.

Таблица 8.2 – Степени жесткости испытаний на повышенные температуры

| Степень жесткости |

| Температура, 0С |

Время испытаний на повышенные температуры определяется временем, необходимым для достижения испытываемым изделием теплового равновесия, время выдержки при температуре испытаний выберается из ряда 2, 16, 72, 96 ч.

Различают три типа воздействия повышенной температуры:

– непрерывное тепловое воздействие;

– периодическое тепловое воздействие;

– апериодическое тепловое воздействие.

Непрерывному тепловому воздействию подвергаются изделия, эксплуатирующиеся или хранящиеся в стационарных условиях.

Периодическому тепловому воздействию подвергаются транспортируемые изделия или изделия, эксплуатируемые на открытом воздухе. Такой вид испытаний связан с быстрым изменением условий эксплуатации (взлет и посадка самолета, полевые условия и.д.) Продолжительность нагрева в таких испытаниях зависит от назначения ЭС и его схемно-конструктивного решения и колеблется в диапазоне от 10 мин до 3 часов.

Апериодическому тепловому воздействию подвергаются изделия, устанавливаемые в ракетах. Резкое изменение температуры может приводить к внезапному возникновению отказов.

Возможны два способа проведения испытаний теплорассеивающих изделий:

– при первом – достижение температуры испытаний контролируется по температуре воздуха в камере;

– при втором – температура контролируется по участку (узлу) ЭС, который имеет наибольшую температуру или является наиболее критичным для работоспособности изделия.

Испытания первым способом возможны, когда объем камеры достаточно велик. Чтобы имитировать условия свободного обмена воздуха, в камере отсутствует принудительная циркуляция воздуха и ее охлаждающим действием можно пренебречь. Проведение испытаний по первому способу возможно также, когда перегрев участка (узла) изделия не превышает 25 0С при нормальных климатических условиях.

В остальных случаях испытания проводят вторым способом.

Измерение параметров испытуемых средств производят после достижения теплового равновесия без извлечения изделий из камеры. Если это невозможно, то допускается изъятие изделия из камеры для измерения, но время измерения не должно превышать 3 минут.

Испытания на воздействие пониженных температур

Испытания на воздействие пониженных температур проводят с целью проверки параметров и внешнего вида ЭС в пределах норм ТУ в процессе и после воздействия низкой температуры окружающей среды.

Изделия помещают в камеру холода, после чего устанавливают нижнее значение температуры в зависимости от степени жесткости.

Если ЭС испытывают на хранение, то выдержка в камере холода принимается 16 или 72 часа.

Таблица 8.3 – Степени жесткости испытаний на холодоустойчивость

| Степени жесткости | ||||

| Температура, 0С | –10 | –25 | –45 | –60 |

При испытании изделия для оценки его работоспособности в процессе испытания, изделие подвергается воздействию низкой температуры до наступления температурного равновесия, после чего аппаратуру включают и проверяют значения параметров, предусмотренных в НТД. Затем аппаратуру отключают и подвергают воздействию пониженной температуры 2 часа. По завершении указанной выдержки находящаяся в камере аппаратура включается вновь, и после достижения установившегося режима проводятся измерение ее параметров.

Дата добавления: 2016-12-03; просмотров: 1968 | Нарушение авторских прав | Изречения для студентов

Читайте также:

Рекомендуемый контект:

Поиск на сайте:

© 2015-2021 lektsii.org – Контакты – Последнее добавление

Источник

Условия испытаний и применяемое испытательное оборудование. Изменение (смена) температуры может происходить по разным причинам, зависящим от условий окружающей среды в период эксплуатации, а также от условий транспортирования и хранения. При этом возможны следующие случаи: постепенное изменение температуры, соответствующей природным явлениям (суточному циклу); быстрое изменение температуры, вызванное переносом из комнатных условий на холодный открытый воздух или эксплуатацией изделий вне комфортных условий на самолете или в космическом пространстве; резкое изменение температуры в результате охлаждения дождем, погружением в холодную воду и т. д.

Результаты испытаний различных изделий на изменение температуры существенно зависят от таких свойств изделий, как теплоемкость, теплопроводность и тепловое расширение; от применяемых в их конструкциях материалов; от системы охлаждения, определяющей распределение теплоты внутри изделия и ряда других факторов.

Основными параметрами, характеризующими процесс испытаний на изменение температуры, являются: исходная (нормальная) температура, повышенная и пониженная температура, скорость изменения температуры, длительность выдержки при различных температурах, интервал между выдержками при двух крайних температурах, число циклов. Под циклом испытания понимают выдержку от исходной температуры до первой испытательной температуры, затем до второй испытательной температуры и снова до исходной температуры.

Одним из важных параметров является длительность выдержки, которую следует связывать с температурной постоянной времени изделия или входящих в него элементов (деталей). Температурная постоянная времени изделия зависит от свойств и подвижности окружающей среды. При этом для некоторых конструкций изделий температурные постоянные времени наружных и внутренних деталей будут различными. В связи с этим следует определять температурную постоянную времени деталей, расположенных на большом расстоянии от поверхности изделия и требующих на нагрев больше времени, а также деталей, наиболее критичных к изменению температуры.

Для определения температурной постоянной времени необходимо снять зависимость изменения температуры изделия от изменения температуры окружающей среды во времени. Критерием прекращения снятия указанной характеристики является достижение стационарной температуры изделием.

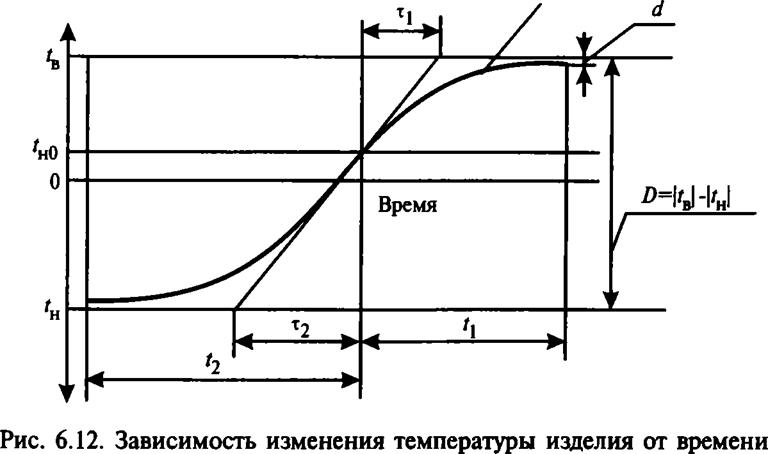

Значение температурной постоянной времени т определяется точкой пересечения касательной к экспериментально определенной характеристике, проведенной из точки начального значения температуры /н0, с линиями, ограничивающими диапазон температур испытания tB и t^. При этом будут получены два значения постоянной времени Т[ и т2 соответственно для повышенной и пониженной температур (рис. 6.12).

Таким образом, при выборе длительностей выдержки /j и соответственно tB и /н исходят из следующих условий: если d < 0,012), где d — разность между температурами испытательной среды и изделием, a D — разность между повышенной (tB) и пониженной (/н) температурами испытаний, то длительность выдержки t> 5%, если же d < 0,12), то / > 2,5т.

Воспроизведение условий испытаний на воздействие изменения температуры осуществляют с помощью различных испытательных установок.

Для испытания изделий на постепенное изменение температуры находят применение комбинированные термокамеры (тепла и холода) с прямым (непосредственным) и косвенным термостатированием. Лучшие результаты дает применение камер с косвенным термостатированием, оснащенных аналоговыми или цифровыми средствами автоматического регулирования температуры.

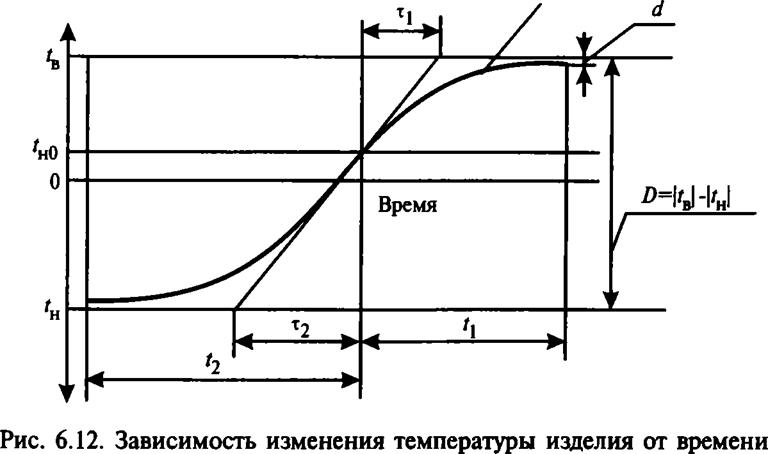

Для испытаний изделий на тепловой удар используются одно — и двухкамерные установки. Однокамерные установки обеспечивают поочередную подачу в зону испытаний камеры нагретого или охлажденного воздуха с помощью специальной заслонки или цилиндрической вращающейся камеры. Однокамерная установка с заслонкой (рис. 6.13) может работать в двух — и трехзонном режимах.

В двухзонном режиме (рис. 6.13, а, в) изделие поочередно подвергается воздействию воздушной среды с повышенной и пониженной температурами, а в трехзонном режиме оно при переходе от воздействия одной температуры к другой находится некоторое время в условиях воздействия нормальной температуры (рис. 6.13, 6).

В однокамерной установке с вращающейся цилиндрической камерой в зависимости от ее угла поворота зона испытаний соединяется с источниками нагретого или охлажденного воздуха (рис. 6.14). При этом также возможно осуществление двух — или трехзонного режима работы.

Двухкамерные установки для испытаний на тепловой удар в зависимости от направления перемещения камер могут быть горизонтальными и вертикальными.

б)

Двухкамерная установка с горизонтальным перемещением камер тепла и холода (рис. 6.15) отличается от рассмотренных тем, что последние подводятся к стационарно расположенным в специальной корзине изделиям. Возможно осуществление двух — (рис. 6.15, 6) и трехзонного (рис. 6.15, а) режимов испытаний.

# | => | і | —=> — | § |

‘////////Л | ‘шш у////ш/. |

Рис. 6.15. Схема работы двухкамерной установки с горизонтальным пере-

мещением камер: а — трехзонный режим; б — двухзонный режим; 1 — каме-

ра тепла; 2 — камера холода; 3 — корзина для изделий

Двухкамерная установка с вертикальным перемещением корзины с испытуемым изделием из камеры холода в камеру тепла обеспечивает возможность двухзонного режима испытаний (рис. 6.16).

Для компенсации повышения температуры в камере холода за счет накопления теплоты в изделиях, подвергавшихся в предыдущем цикле нагреву, осуществляют интенсификацию охлаждения. Резкое охлаждение может достигаться впрыскиванием с помощью инжекторов жидких хладагентов (азота или углекислоты); применением аккумулятора холода, накапливающего холод, вырабатываемый холодильной машиной. В момент перехода к циклу испытаний на воздействие пониженной температуры включаются синхронно аккумулятор холода и холодильная машина, которые охлаждают камеру за минималь-

но короткое время. Специальное контрольное устройство предварительного охлаждения позволяет аккумулятору холода накапливать холод с запасом. Наличие аккумулятора холода исключает необходимость использования жидких хладагентов (азота или углекислоты), расходуемых в процессе проведения испытаний.

Установка обеспечивает воспроизведение температур при нагреве в диапазоне +(60—200)°С и при охлаждении в диапазоне —(10—65)°С. Время выхода на режим от комнатной температуры до +200°С составляет 15 мин., а до — 65°С — 90 мин. Наличие в камерах вентиляторов обеспечивает принудительную циркуляцию воздуха. Нагрев камеры тепла осуществляется ленточными или проволочно-ленточными электронагревателями.

Охлаждение в камере холода достигается с помощью каскадной паровой холодильной машины. В камерах холода применяются испарители панельного типа, выполняющие функции внутренних стенок камеры. Имеющийся в установках вентилятор обеспечивает быстрое восстановление нормальных условий при воздействии нормальной температуры в трехзонном режиме. Предусмотрен автоматический удалитель инея.

При проведении испытаний в рассмотренных камерах испытуемое изделие помещается в специальную стальную корзину, которая остается неподвижной в процессе испытаний, что позволяет испытывать изделия под электрической нагрузкой. Для обеспечения поддержания заданного температурного режима с минимальными колебаниями температуры термодатчик устанавливается непосредственно в зоне испытаний, что позволяет повысить качество контроля и слежения за температурой. Быстрое установление повышенной температуры в зоне испытаний достигается автоматическим дефростером, являющимся устройством, обеспечивающим дополнительный нагрев и циркуляцию воздуха.

Для испытания изделий на резкое изменение температур находит применение установка с двумя ваннами (рис. 6.17), заполненными жидким термоносителем (хлорированное или силиконовое масло). Использование жидкой термопередающей среды позволяет обеспечить более сильное температурное воздействие на испытуемое изделие.

Особенностью установки является наличие специального, регулируемого во времени механизма с поворотным устройством 4, обеспечивающим плавное перемещение двух корзин 2 из коррозионно — стойкой стали с изделиями из одной ванны в другую. Механизм состоит из пневмомоментного двигателя, совершающего плавное перемещение по окружности, и пневматического цилиндра, совершающего перемещение по вертикали. При этом обеспечивается минимальное разбрызгивание жидкой среды. Время перемещения из одной ванны

C_J

1 2 З

Рис. 6.17. Схема работы с установками с двумя ваннами:

1 — ванна холода; 2 — корзина для изделий; 3 — ванна тепла;

4 — поворотное устройство

в другую составляет 3—8 с, что уменьшает примешивание теплопроводящей среды из ванны тепла в ванну холода и наоборот. Обеспечение равномерности температуры в ваннах достигается перемешиванием жидкости пропеллерной мешалкой. Охлаждение от 0 до — 60°С осуществляется паровой холодильной машиной с змеевиковым испарителем, охватывающим ванну холода. Нагрев от +50 до +200°С осуществляется электронагревателем в специальной оболочке.

Методы испытаний на воздействие изменения температуры. Испытания на воздействие изменения температуры окружающей среды проводят для определения способности изделий сохранять свой внешний вид и значения параметров в пределах установленных норм после воздействия изменения температуры среды в пределах значений, установленных в НТД на изделие. Следует различать три разновидности данного вида испытаний:

• на постепенное изменение температуры;

• на быстрое изменение температуры, или тепловой удар;

• на резкое изменение температуры.

Испытание на постепенное изменение температуры проводят в термокамере (камера тепла и холода), обеспечивающей воспроизведение заданных режимов с отклонениями, не превышающими установленных значений. Испытания проводят без электрической нагрузки, если другое не предусмотрено НТД. При испытаниях тепловыделяющего изделия не под электрической нагрузкой в камере устанавливают положительную температуру, равную максимальной температуре контролируемого участка изделия.

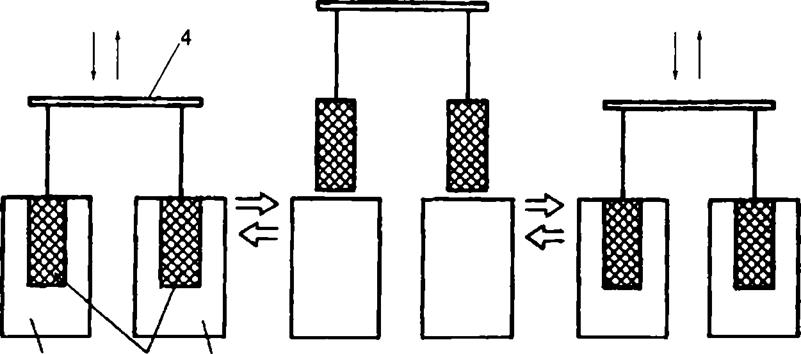

Особенностью испытаний на постепенное изменение температуры является то, что изделия подвергают воздействию непрерывно следующих друг за другом циклов (рис. 6.18), различающихся тем, что скорость охлаждения или нагрева камер, усредненная за период не более 5 мин., выбирается из ряда 1±0,2; 3±0,5 или 5±1 °С/мин. Длительность выдержки согласуется с длительностью суточного (24 ч) цикла при целом числе циклов с учетом восстановления и заключительных измерений.

Рис. 6.18. График испытательного цикла постепенного изменения температуры в камере: Тн, Т0 — температуры нагрева и охлаждения; t{ — время

выдержки

Степень жесткости испытаний на изменение температуры выбирают в зависимости от свойств испытуемого изделия и возможного процесса их ухудшения. Она определяется разностью температур (их крайними значениями) и числом циклов.

Испытаниям на тепловой удар подвергают изделия, которые в условиях эксплуатации испытывают быстрые изменения температуры. Испытания на тепловой удар проводят для определения электрических характеристик изделий и их механической прочности при экстремальных температурных воздействиях. При этом оценивают качество контактов, выявляют дефекты, возникающие в полупроводниковых приборах, растрескивание пластмасс. Испытания на тепловой удар могут осуществляться с применением двух раздельных камер тепла и холода, двух — и однокамерных установок. Испытательное оборудование должно обеспечивать воспроизведение испытательных режимов, предусмотренных нормативной документацией.

Испытания на тепловой удар характеризуются определенными параметрами, значения которых соответствуют установленным степеням жесткости. Важное значение имеет знание температурной постоянной времени т, определяющей длительность выдержки при воздействии повышенной и пониженной температур. Физически длительность выдержки при каждой из двух температур зависит от теплоемкости испытуемых изделий (иногда ее рекомендуют брать равной 3 ч или 30 мин.). Изделия подвергают воздействию 3—5 циклов, если другое число не предусмотрено нормативной документацией.

Как правило, испытания проводят без электрической нагрузки. Однако при испытаниях в специализированных установках, допускающих подведение питающих напряжений, испытательных сигналов и их измерение, возможно испытание изделий в рабочем состоянии. После выдержки изделия в нормальных климатических условиях, визуального осмотра и измерения значений параметров его подвергают воздействию установленного числа циклов изменения температуры.

При испытаниях изделий с применением двух раздельных камер тепла и холода в каждом цикле испытаний предусмотрены следующие этапы:

• после установления в камере холода пониженной предельной или рабочей температуры (в зависимости от того, которая из них ниже) в нее помещают изделие и выдерживают его до достижения теплового равновесия в течение времени, указанного в нормативной документации;

• после выдержки в камере холода и установления в камере тепла повышенной предельной или рабочей температуры (в зависимости от того, какая из них выше) изделие переносят в камеру тепла и выдерживают до достижения теплового равновесия в течение времени, указанного в нормативной документации.

Рекомендуется, чтобы время установления заданного температурного режима в камере после помещения в нее изделия не превышало 10% времени выдержки или 5 мин. (в зависимости от того, какое из этих значений меньше). Время переноса изделия из камеры в камеру не должно превышать 3 мин. Применение для испытаний двух — и однокамерных установок позволяет существенно сократить время установления заданного температурного режима и время переноса (перехода) изделия.

Испытание некоторых изделий на резкое изменение температуры требует применения в качестве термоносителя жидкости, позволяющей оказать более сильное воздействие на изделие, чем при использовании воздуха для передачи температуры. При испытании используют две ванны с жидкостями, имеющими пониженную и повышенную тем

пературы, соответствующие испытательным режимам. Этим методом наиболее целесообразно испытывать герметичные изделия, имеющие стеклянно-металлические уплотнения.

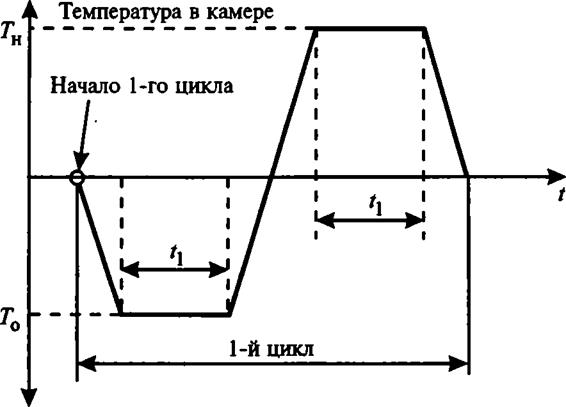

Испытания могут проводиться в двух ваннах с водой, имеющих соответственно повышенную и пониженную температуру, без подачи на изделие электрической нагрузки. При испытании изделие подвергают воздействию 10 циклов, если иное число не указано в нормативной документации. Каждый цикл состоит из следующих этапов: выдержка изделия в ванне с холодной водой со льдом при температуре 0 °С с превышением не более +2 °С; перенос и выдержка в ванне с кипящей водой, причем температура не должна опускаться ниже 95 °С или более чем на 2 °С по отношению к значению, указанному в нормативной документации (рис. 6.19).

Начало 1-го цикла

Y

Рис. 6.19. График испытательного цикла быстрого изменения температу-

ры в ванне: А — начало цикла; tx — время выдержки; /2 — время перено-

са; Тн, Т0 — температуры нагрева и охлаждения

Степени жесткости при данном виде испытаний определяются длительностью выдержки tx и продолжительностью /2 переноса из одной ванны в другую, а также числом циклов. Различают две степени жесткости: первая — t> 5 мин.; /2 < 10 с; вторая — t{ > 15 с; /2 < 3 с.

После окончания последнего цикла изделие извлекают из ванны и, удалив с него капли влаги, проводят визуальный осмотр и измерение параметров.

Применение специальной установки для испытаний в жидкостных ваннах позволяет испытывать изделие при большем перепаде темпе

ратур, поскольку низкотемпературная ванна обеспечивает понижение температуры до -65-0 °С, а высокотемпературная ванна — повышение температуры до +(50-200) °С.

Автоматическое перемещение изделий из одной ванны в другую за время 3-8 с позволяет сократить общую продолжительность испытаний.

Источник