Подшипники при повышенных температурах

При эксплуатации подшипников в нормальном температурном диапазоне обычно используют стандартные модели. Для использования во время резких температурных перепадов и в условиях критических температур такие изделия не подходят. Для подобных случаев предназначаются специальные термостойкие модели.

Когда используются термостойкие подшипники?

Каждая разновидность выпускаемых сегодня подшипников предназначена для работы при определенной температуре. Это заложено в технических характеристиках изделия. Стандартные модели предназначаются для работы в условиях привычного температурного диапазона. При сильном нагреве тела качения или резких температурных перепадах их заклинивает вследствие расширения.

Термостойкие подшипники бывают:

- высокотемпературными;

- низкотемпературными;

- универсальными.

Металл, используемый для изготовления колец стандартных моделей, не отличается жаропрочностью, поэтому подвержен деформациям при повышенных нагрузках и резком нагревании. На определенную температуру рассчитана и используемая смазка. При температурных перепадах ее свойства ухудшаются. Поэтому в тех случаях, когда невозможно отвести вырабатываемое механизмом тепло, необходимо использовать специальные термостойкие подшипники.

Как правильно выбирать?

Выбирая подходящую термостойкую модель, необходимо учитывать особенности охлаждения либо нагрева подшипникового узла.

Нагрев может иметь следующий характер:

- кратковременный;

- периодический;

- постоянный.

Чаще всего термостойкие подшипники эксплуатируют при повышенной температуре окружающей среды. От того, каким именно образом изменяется температура, и каков ее уровень, зависит выбор высокотемпературной модели.

Термостойкие изделия используют в разных отраслях современной промышленности. Их применение обеспечивает надежную, бесперебойную работу различных механизмов и приспособлений в заводских и фабричных цехах, на частных и государственных производствах и т.д.

Чаще всего термостойкие модели используют в следующих промышленных отраслях:

- пищевая;

- лакокрасочная;

- металлургическая и пр.

Низкотемпературные модели используют намного реже, поэтому их выпускают в меньших объемах. У них имеются собственные особенности. Основные их составляющие характеризуются минимальным уровнем сжатия. Такие модели не склонны к обледенению и снабжены смазкой, сохраняющей свои свойства при низких температурах. Эту подшипниковую продукцию используют в различных областях современной промышленности. Их применяют в холодильных, а также криогенных установках, в различных системах газового производства, а также в устройствах, функционирующих в условиях низких температур.

Особенности изготовления высокотемпературных моделей

Изделия, которые используются при высоких температурах, изготавливаются особым образом. В конструкциях таких моделей учтено расширение тел в процессе нагревания. При их производстве создается определенный технологический зазор, исчезающий в процессе нагревания. В изделиях такого типа используется специальная консистентная смазка, в которую добавляется графит. Она выдерживает значительные нагревания, не изменяя при этом своих свойств.

Для моделей, используемых в пищевой промышленности, разработана специальная смазка, которая полностью совместима с любыми пищевыми продуктами. Для изготовления тел высокотемпературных подшипников используется нержавеющая либо жаропрочная сталь. Это позволяет предупреждать появление коррозии в процессе нагревания.

Уплотнения для закрытых моделей также изготавливаются из жаропрочных полимеров. Для оборудования, работающего на высоких скоростях, используют открытые подшипники, в которых чаще приходится менять смазку. Для изготовления шариков используется синтетический керамический материал (нитрида кремния Si3N4) либо специальная сталь. Нитрид кремния Si3N4 представляет собой особую разновидность синтетической керамики, обладающей способностью самоусиления. Кроме этого, используется металлокерамика, специальная сталь, а также различные полиамиды и полимеры.

Керамические подшипники

Отдельно нужно упомянуть о керамических моделях. Для их изготовления используется специальная керамика, коэффициент расширения которой в несколько раз ниже, нежели у стали.

Керамические модели способны выдерживать температуру до плюс 1000 градусов. Их используют, к примеру, в газовых турбинах. Материал, используемый для их изготовления, не проводит ток, благодаря чему обеспечивается электрическая изоляция между кольцами этих изделий.

В гибридных моделях используются керамические тела качения и стальные кольца. Это обеспечивает наиболее привлекательные характеристики. Гибридные модели характеризуются высокой точностью и хорошей приспособленностью к большим скоростям вращения. Это позволяет использовать их в шпинделях различных станков.

Технологии изготовления и материалы

Модели, работающие при отрицательных температурах, изготавливаются по особым технологиям, с применением специальных материалов. Для изготовления колец используют прочную нержавеющую сталь, характеризующуюся повышенным содержанием азота и подвергающуюся в процессе производства специальной термообработке. Это повышает прочность и твердость изделия и позволяет ему оставаться стабильным при температуре до минут 253 градусов.

Для изготовления тел качения используется кремний, характеризующийся устойчивостью к температурным перепадам. Такие изделия выдерживают повышенную скорость вращения, не утрачивая при этом своих характеристик. Для изготовления смазки для таких моделей используется смесь из синтетических, силиконовых и минеральных масел, берущихся в определенных пропорциях. Загуститель обладает термостабилизирующими и антиоксидантными свойствами. Чаще всего его функцию выполняет кальциевое либо литиевое масло. Хороший результат демонстрирует смазка сжиженным газом.

Для специальной техники небольшими партиями изготавливаются подшипники, обладающие заданными свойствами.

Источник

Подробности

Категория: Опоры качения

Просмотров: 3061

Высокотемпературные подшипники

Подшипники, изготовленные из обычных шарикоподшипниковых сталей, удовлетворительно работают при температурах менее 200—220°С. При более высоких температурах мартенсит переходит в троостит отпуска, что сопровождается падением твердости и резким снижением работоспособности подшипников.

На рис. 825 показано изменение несущей способности подшипников, изготовленных из типовых подшипниковых сталей, в зависимости от твердости (за 100% принята несущая способность при максимально достижимой для каждой данной стали твердости).

Как видно, уменьшение твердости даже на несколько HRC резко снижает несущую способность. При уменьшении твердости стали 1 на 4 HRC несущая способность составляет только 50% первоначальной. Для сталей 2 и 3 такое же снижение происходит при уменьшении твердости на 6—7 НRС.

Нижним пределом твердости, при котором еще сохраняется достаточная несущая способность, для большинства сталей можно считать HRC 60—62.

Подшипники, работающие при температурах более 250°С, изготовляют из жаропрочных и жаростойких сплавов, сохраняющих твердость в широком температурном интервале (рис. 826).

Сплавы, применяемые для изготовления высокотемпературных подшипников, по жаропрочности располагаются в следующем порядке:

1) легированные хромом, вольфрамом и кремнием стали мартенситного и ледебуритного классов;

2) высоковольфрамовые инструментальные стали (типа быстрорежущих);

3) стеллиты (твердые сплавы);

4) металлокерамические твердые сплавы.

К первой группе относятся высокохромистые стали типа Х12М и Х12Ф1, коррозионностойкие хромистые стали с присадками Мо (зарубежная марка 44ОС), легированные инструментальные стали типа ХВГ и ХВ4 и сильхромы (табл. 54).

Повышенная жаропрочность высокохромистых сталей обусловлена содержанием тугоплавких карбидов Cr. Они сохраняют необходимую для подшипников твердость (> HRC 60) до 300—350°С.

Сильхромы являются сталями мартенситного класса (самозакалка на воздухе).

Широко применяют для изготовления высокотемпературных подшипников вольфрамистые стали типа быстрорежущих (0,6—1,5% С, 9—18% W; ~4% Сr; 12% V).

В зарубежной технике дефицитный W заменяют Мо (присадки 1% Мо эквивалентна присадке 2% W).

Легирующие элементы, будучи энергичными карбидообразователями, связывают почти весь углерод в тугоплавкие карбиды. Особой термостойкостью отличаются карбиды W и Мо, сохраняющие твердость до температур 550—600°С (после чего твердость падает вследствие коагуляции карбидов).

Состав отечественных и зарубежных быстрорежущих сталей приведен в табл. 55.

Для предотвращения коагуляции карбидов и повышения ударной вязкости целесообразно несколько снижать содержание С (до 0,6—0,8%) и V (до 0,5—1%) по сравнению со стандартными марками.

Быстрорежущие стали закаливают в масло с температуры 1270—1290°С и подвергают (для уменьшения количества остаточного аустенита) трехкратному отпуску при 550—570°С с продолжительностью выдержки на каждой ступени 1 ч, а также обработке холодом.

Почти все быстрорежущие стали поддаются упрочнению посредством низкотемпературной термомеханической обработки.

Плотность быстрорежущих сталей в зависимости от содержания W колеблется в пределах (9—12)·103 кг/м3.

Стеллиты (сплавы Cr, W, Мо на основе Со или Ni) обладают высокой твердостью (HRC 60—65), сохраняющейся до температур 550—600°С. Хорошо противостоят горячей коррозии. Термической обработки не требуют.

Состав отечественных и зарубежных стеллитов приведен в табл. 56.

Сплавы на кобальтовой основе применяют в литом виде. Дли изготовления подшипников качения используют преимущественно никелевые стеллиты, поддающиеся ковке, которая значительно повышает механические качества.

Плотность стеллитов (10—12)·103 кг/м3.

Применение стеллитов ограничивается высокой стоимостью.

Металлокерамические твердые сплавы состоят на 85—96% из карбидов W и Ti со связкой из металлического Со в количестве 4—15% (за рубежом в качестве связки часто применяют Ni).

Наиболее распространены вольфрамокарбидные сплавы ВК4, ВК6, ВK8 (цифры после буквы К указывают процентное содержание Со; остальное — карбиды W).

Сплавы с пониженным содержанием Со обладают большей твердостью, но более хрупки, чем сплавы с высоким содержанием Со.

Повышенной твердостью отличаются W —Ti-карбидные сплавы Т30К4, Т15К6, Т14К8, Т5К10 (цифры после букв К и Т указывают процентное содержание соответственно Со и Ti; остальное — карбиды W).

Наиболее высокой термостойкостью при достаточной твердости обладают W—Ti—Та-карбидные сплавы ТТ7К12, ТТ7К15 [цифра после букв ТТ обозначает суммарное содержание карбидов Ti и Та (обычно содержание карбидов Та — 3,5 %)].

Плотность металлокерамических сплавов (11—14)·103 кг/м3.

Несущая способность подшипников из металлокерамических сплавов, несмотря на их высокую твердость (HRC 75—90) и термостойкость, незначительна вследствие хрупкости, низких антифрикционных качеств и малой циклической прочности металлокерамики.

В опытной стадии находится изготовление подшипников из керметов — спеченных сплавов керамических материалов (карбиды, оксиды, бориды и силициды металлов) с порошками Ni, Со, Сr, Мо (в пропорции ~1:1).

Керметы сочетают твердость и жаропрочность керамических материалов с вязкостью и теплопроводностью металлов. По твердости они занимают промежуточное положение между инструментальными сталями и металлокерамическими сплавами.

Существенным преимуществом керметов является малая плотность (6—7)·103 кг/м3.

Сепараторы высокотемпературных подшипников изготовляют из монель-металла, бериллиевой бронзы, сульфидированной стали типа Р9 и термостойких самосмазывающихся материалов (углеграфиты, прессованные композиции MoS2 с бронзовыми и никелевыми порошками и др.).

Подшипники, работающие при температурах менее 350°С, смазывают жидкими термостабильными синтетическими смазками. Электролитическое осаждение галлия на поверхностях трения слоем 25—30 мкм обеспечивает устойчивую работу подшипников при температуре до 400°С. Недостаток этого способа – невозобновляемость смазки.

При более высоких температурах применяют твердые смазки.

Свойствами самосмазываемости обладают соединения Mo, W, V, Ti, Та чешуйчатого микростроения; сульфиды (MoS2, WS2, TiS2, Ti2S3), селениды (WSe2, TaSe2, VSe2) и теллуриды (MoTe2, TiTe2). Термостойкость этих смазок составляем 400—500°С.

Более высокой термостойкостью обладают смазки на основе оксидов Рb и Cd (РbO, CdO) и фторидов Са, Ва, Be (CaF2, BaF2, BeF2).

Смазочные свойства, прочность сцепления с металлическими поверхностями и термостойкость значительно повышаются при введении небольших количеств Fe, Сu и особенно Au, Pt, Pd.

Наиболее высокими качествами обладают смазки на основе MoS2, Fe и Pt (80—90% MoS2; 10—15% Fe; 2—4% Pt).

При смазке переносом (ротопринтная смазка) в гнездах сепаратора проделывают выборки (рис. 827, a), в которые закладывают твердую смазку. Шарики, вращаясь, снимают частицы смазки и наносят ее тонким слоем на поверхности качения.

Для повышения срока службы целесообразно увеличивать емкость выборок (вид б). В конструкции (в) в гнезда запрессованы цилиндры из твердой смазки, которые одновременно смазывают и шарики, и центрирующую поверхность обоймы.

В некоторых случаях сепаратор выполняют целиком из самосмазывающихся материалов на силикатной связке (вид г) или (вид д) с металлической армировкой (конструкция приспособлена к центрированию по внутренней обойме).

При вентиляционной порошковой смазке через подшипники продувают суспензию высокодисперсных частиц графита: MoS2, WS2, РbО или CdO в струе воздуха или азота. Во избежание налипания смазки на металлические поверхности необходимо выдерживать в узких пределах концентрацию суспензии и скорость газа-носителя.

В подшипниках, работающих при наиболее высоких температурах, рабочие поверхности покрывают тонким (15—20 мкм) слоем спекаемой твердой смазки.

Покрытия из микроволокнистого коллоидного гидрата оксида алюминия АlO(ОН) (20%) и MoS2 (80%) отличаются низким коэффициентом трения (f = 0,02—0,03 при 200—300°С) и хорошей адгезией к металлу. Водный раствор AIO(ОН) со взвесью MoS2 (размер частиц ~ 0,02 мкм) наносят на металлическую поверхность, сушат и нагревают до 230—280°С, в результате чего на поверхности образуется прочная пленка, сохраняющая смазочные свойства до 400°С.

Спекаемые покрытия на основе оксида свинца РbО могут работать при 600—650°С. Для снижения температуры плавления оксид свинца смешивают в эвтектической пропорции с легкоплавким силикатом Рb (четырехкремнистый свинец). Водную суспензию смеси наносят на металлическую поверхность, сушат и подвергают обжигу при 750—800°С в результате чего на поверхности образуется прочный глазурный слой.

Термостойкость глазурей на основе CaF2 и BaF2 достигает 750—800°С.

Срок службы глазурных покрытий ограничен вследствие невозобновляемости смазки. Долговечность глазурованных подшипников, работающих при 600—650°С (область красного свечения), не превышает нескольких десятков часов.

Новое направление в технике высокотемпературных подшипников — смазка микросферическими порошками, состоящими из правильных микросфер (диаметр 1—3 мкм; отклонения размеров сфер в порошке менее 10%), изготовленных из материалов высокой твердости (HV 800—1000) и жаропрочности (вольфрамовые сплавы, науглероженное карбонильное железо). Несущие поверхности подшипников выполняют из материалов такой же твердости (азотированные стали; стали, наплавленные металлокерамикой и стеллитами). Диаметральный зазор в подшипниках ψ = 0,0002—0,0005.

В таких подшипниках происходит отчасти перекат несущих поверхностей по микросферам, а главным образом — скольжение по очень подвижному и текучему порошковому слою (псевдожидкостное трение). Коэффициент трения f = 0,01—0,05 (выше, чем у подшипников чистого качения, но значительно ниже, чем у подшипников с сухопленочными смазками). Коэффициент трения покоя равен коэффициенту трения движения, вследствие чего пусковой момент незначителен.

Термостойкость подшипников с микросферической порошковой смазкой зависит от материала сфер и несущих поверхностей. При изготовлении из вольфрамовых сплавов термостойкость 450—500°С.

Источник

Нередко

специалисты, занимающиеся обслуживанием промышленного оборудования, обращают

внимание на горячие подшипники и считают это следствием неисправности или

дефекта. В связи с этим стоит разобраться, при какой температуре должны

работать подшипники и стоит ли беспокоиться, если подшипники нагревается?

Вопрос определения нормальной температуры подшипников, как и любых других механических узлов и механизмов, крайне сложен, так как приходится учитывать слишком много параметров и переменных. Для начала перечислим наиболее очевидные тезисы:

– любой подшипник генерирует тепло в процессе работы;

– количество выделяемого тепла зависит от конструкции подшипника, скорости его вращения, текущих нагрузок и вязкости смазки;

– избыточное тепло генерируется при нерасчетных нагрузках, ухудшении качества смазки, чрезмерном износе и загрязнении элементов и поверхностей качения;

– избыточный нагрев подшипника ведет к температурным деформациям колец и элементов качения, ухудшению прочностных свойств стали, а также ускоренной деградации смазки. Все вместе эти факторы приводят к ускоренному износу подшипника и повышенной вероятности его заклинивания или разрушения.

Тепловой баланс подшипника зависит как от параметров его тепловыделения, так и от интенсивности теплового обмена с окружающей средой через теплопроводность, конвекцию и излучение. В свою очередь, интенсивность теплового обмена зависит от целого ряда параметров – от температуры окружающей среды до способности подшипникового корпуса передавать тепло с учетом возможных загрязнений на его поверхности.

Производители подшипников имеют методики расчетов для прогнозирования рабочих температур подшипников. Тем не менее, реальные условия эксплуатации могут значительно отличаться от расчетных. Соответственно, спрогнозированная температура может не совпадать с фактической.

Некоторые производители указывают для своей продукции «эталонную скорость», при которой подшипник достигает стационарной температуры 70°C. Этот уровень можно считать точкой отчета для определения нормальной рабочей температуры.

В соответствии с ГОСТ Р 51337-99 «Безопасность машин. Температуры касаемых поверхностей» даже при кратковременном контакте кожи человека с металлической поверхностью, нагретой до 70°C, развивается ожог. Так что подшипник, который субъективно ощущается как «обжигающе горячий», чаще всего работает при нормативной температуре, предусмотренной производителем.

Каковы пределы температуры для подшипников?

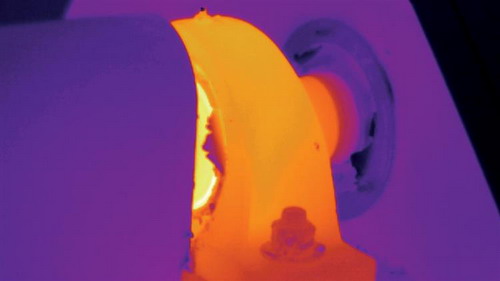

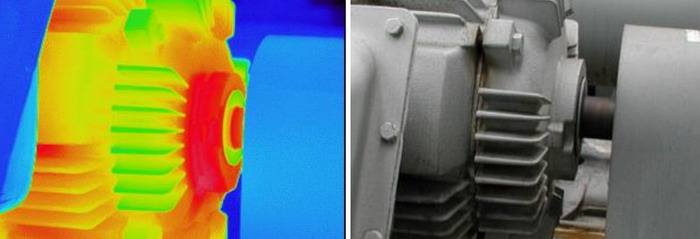

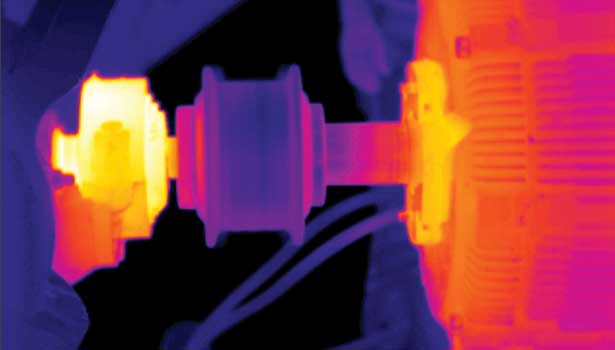

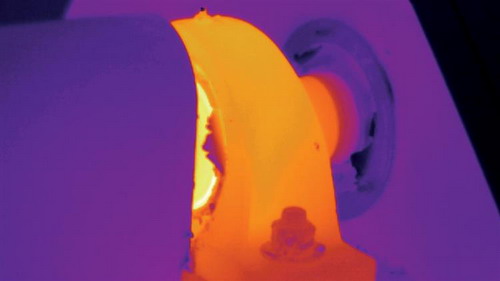

Как мы убедились, субъективные ощущения – не лучший ориентир для определения температуры подшипника. Гораздо точнее изменение с помощью встроенных термопар или дистанционного инфракрасного термометра.

Но тут возникает вопрос, каковы же предельные температуры работы подшипников? Нужно подчеркнуть, что речь тут идет только о стандартных промышленных стальных шарико- и роликоподшипниках, работающих при «комнатной» температуре, а не в условиях прокатного стана или пекарской печи. Для высокотемпературных и высокоскоростных подшипников с керамическими элементами качения или даже керамическими кольцами ограничения будут совсем другие.

Итак, при определении предельных температур эксплуатации промышленных подшипников необходимо учитывать ограничения как для материалов компонентов подшипника, так и для смазок, свойства которых очень сильно зависят от температуры.

Самым сильным ограничением является наличие манжетного уплотнения. Чаще всего встроенное манжетное уплотнение подшипника изготавливается из нитрила, который не должен подвергаться нагреву выше 100°C. Также в подшипниковых корпусах могут использоваться манжетные уплотнения из витона, который имеет температурный предел около 200°C.

Нужно принимать во внимание также материал сепаратора. Ограничения может накладывать полиамидный сепаратор, который имеет предел температуры 120°C.

Важным, но зачастую игнорируемым ограничением являются требования к температуре, предъявляемые смазками:

– Если в смазке присутствуют противозадирные присадки, то температурный предел составляет 80°C, выше которого присадка может начать «расслаиваться».

– Типичная пластичная смазка на основе литиевого мыла обеспечивает надежную работу при температуре не выше 120°C, а у «высокотемпературных» смазок могут быть ограничения до 150°C.

Если подшипник работает при повышенной температуре, но благополучно проходит все тесты на уровень износа и вибрации, необходимо учитывать, как более высокая температура может повлиять на смазку. Согласно эмпирическому правилу, на каждые 15 градусов рабочей температуры выше 70°C приходится вдвое увеличивать частоту смазывания.

Если подшипник работает в масляной ванне, то при увеличении температуры масло необходимо менять чаще. Например, если нормальная рабочая температура составляет 50°C, масло можно менять один раз в год, но при 100°C масло необходимо будет менять каждые три месяца!

Абсолютная и относительные температуры

Выше обсуждалось, каковы «абсолютные» температурные пределы с точки зрения компонентов подшипников. Однако тот факт, что подшипник работает при «нормальных» 80°С, вовсе не означает, что у него всё в порядке. Если с момента запуска подшипник работал при 30°C, но впоследствии температура поднялась до 80°C, это может являться индикатором назревающих проблем.

Для постоянного мониторинга температуры критических узлов используют электронные системы, которые подают сигнал тревоги при превышении определенного порога температуры (например, 105°C). Такое устройство можно настроить таким образом, чтобы оно определяло диапазон нормальных рабочих температур, а затем подавало сигнал тревоги, когда температура повысится на 50°C.

Итак, вместо того, чтобы задаваться вопросом, какую температуру может выдержать подшипник, в случае обнаружения тенденции к повышению температуры нужно немедленно начать выяснять причины неполадки. Идет ли речь о недостатке смазки? Изменились ли условия эксплуатации? Свидетельство ли это деформации вала, чрезмерных нагрузок, вибраций или других проблем, не всегда связанных с состоянием самого подшипника? Установить истинные причины нерасчетного нагрева помогают такие методы как вибродиагностика, обследование с помощью тепловизора, а также внутренний осмотр поверхностей качения с помощью эндоскопа.

Весь комплекс исследований подшипников, подшипниковых узлов и оборудования, осуществляет сервисное подразделение компании «Подшипник.ру». Сервисные инженеры с многолетним опытом работы проводят вибродиагностику, мониторинг рабочей температуры оборудования, осматривают вышедшие из строя подшипники и выдают рекомендации по исправлению ситуаций для достижения максимального срока службы подшипников.

Специалисты «Подшипник.ру» помогут рассчитать и подобрать исполнение подшипника для любого режима работы оборудования с учетом скоростей и температур. Также они помогут подобрать подходящую смазку, дадут рекомендации по частоте смазывания. Если ручное нанесение смазки нежелательно или не возможно, специалисты «Подшипник.ру» помогут подобрать автоматические одноточечные или многоточечные системы смазывания от ведущих мировых брендов NTN-SNR и Timken.

Источник