Ппу при повышенной температуре

ПРОГНОЗИРОВАНИЕ И ТЕХНОЛОГИЧЕСКИЕ УСЛОВИЯ ПОВЫШЕНИЯ ДОЛГОВЕЧНОСТИ ПЕНОПОЛИУРЕТАНА ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ

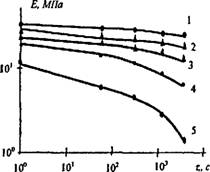

Рисунок 1.9 –

Экспериментальные кривые релаксации напряжения ППУ-305А (р = 150 кг/м3) при степени сжатии 2,4 % для температур 293 (1), 313 (2), 333 (3), 353 (4), 373 К (5) [79].

Как отмечается в [7] при повышенной температуре снижается прочность и повышается деформативность пенопластов. Вследствие особенностей их макроструктуры деформативность изменяется больше чем прочность. Характер влияния температурных факторов на механические свойства пенопластов определяется свойствами полимерной основы, состоянием ячеистой структу

ры, наличием начальных внутренних напряжений, развитием релаксационных и ориентационных процессов в её структурных элементах, величиной давления газов в ячейках. При повышенных температурах под действием механических напряжений возрастает роль эластических и пластических деформаций, проявляющихся в увеличении отклонения диаграммы «напряжение – деформация» от линейности. При температурах более 90 – 100 °С пенополиуретан ведёт себя как нелинейное вязкоупругое тело, при более высоких температурах 120 -150 °С материал обугливается [2,6,7].

При понижении температуры диаграмма приближается к линейной. Повышаются все механические характеристики. Характер изменения прочностных и деформационных характеристик при повышенных и пониженных температурах показан на рисунке 1.10 [7,89].

Весьма эффективным методом контроля теплостойкости ППУ является метод снятия термомеханических кривых ТМК. При таких испытаниях макроструктура оказывает большое влияние на поведение ППУ. Так, испытываемые образцы ППУ-3 С, вспененные фреоном расширяются, а вспененные диоксидом углерода сжимаются, что приводит к изменению вида ТМК и осложняет его расшифровку. Температура размягчения Тр, соответствующая первому перегибу на ТМК, зависит от механического напряжения, степени вытянутости ячеек, степени их замкнутости, типа вспенивающего агента (связано с изменением давления газа внутри замкнутых ячеек). В результате метод ТМК в общем случае не позволяет определить температуру стеклования Тс пенопластов. Однако, прочность

Пенополиуретана при Тр практически совпадает с напряжением сжатия, при котором снята соответствующая ТМК. Поэтому метод ТМК является эффективным при контроле теплостойкости пенополиуретанов [7]. Оказалось, что дилатометрические кривые и их первые производные, характеризующие коэффициент термического линейного расширения а (KTJIP), имеют вид как и для стеклообразных полимеров (рисунок 1.11). Температуру стеклования ТС) измеряли по соответствующей методике

Описанной в [7]. Определяли температуру Ть соответствующую точке перегиба на кривых (максимум, либо минимум на кривой первой производной). Одновременно на дилатограмах контролировали полувысоту изменения размеров образцов Ah/2 для подинтервала AT/2=T2-Ti области размягчения полиуретана и KTJIP ППУ.

Рисунок 1.11 – Дилатометрическая резульхать1 Кривая (1) и ее первая производная (2) для ППУ (р=108 кг/м3) при первом цик- контролируемых Ле нагрева. Испытания проведены в направлении вспенивания (а) и в направ- представленны в таблице 1.2 [7]. Лении перпендикулярному вспенива – _

Нию (б) Оказалось, что зависимость

KTJIP от температуры для ППУ (у = 108 кг/м3) в интервале от – 60 °С до 120 °С имеет монотонный нелинейный характер.

При повышеннии от 120 °С до 180 °С значение KTJIP увеличивается в » 2 раза. Как видно из таблицы 1.2, значения а в направлении вспенивания и в направлении перпендикулярному вспениванию для р =108 кг/м3 в рассмотренном интервале температур совпадают. Указанные значения КТРЛ не претерпевали существенных изменений при циклическом нагреве –

Измерений параметров

Охлаждении образцов. Следовательно термическое деформирование стеклообразных ППУ повышенной плотностью определяется термическим деформированием полиуретана.

Таблица 1.2 – Коэффициент термического линейного расширения ППУ при нагреве

Т, | А-105 | |||

°с | Р=108 кг/м3 | Р=22 кг/м3 | ||

В направлении | В направлении перпендику | |||

Вспениванию | Лярно | |||

Вспениванию | ||||

-60 | 4,0 | 4,2 | 4,3 | 4,2 |

-40 | 5,1 | 5,1 | 4,3 | 4,7 |

-20 | 5,7 | 5,4 | 4,4 | 4,5 |

5,8 | 5,9 | 4,5 | 4,7 | |

20 | 6,0 | 6,0 | 4,8 | 4,9 |

40 | 6,1 | 5,4 | 4,2 | 4,4 |

60 | 6,0 | 5,9 | 4,1 | 4,7 |

80 | 8,1 | 6,4 | 4,8 | 5,3 |

100 | 11,5 | 7,6 | 1,1 | 3,8 |

120 | 18,7 | 9,4 | 0,5 | -5,3 |

140 | 70,0 | 16,3 | -28,4 | -53,4 |

160 | 15,1 | 2,5 | -127,0 | -140,0 |

180 | 11,7 | -5,3 | -64,0 | -37,0 |

Наибольшие различия и изменения зависимости а(Т) имеют ППУ в температурном диапазоне от 120 °С до 180 °С, что прежде всего связано с влиянием процессов релаксации в полиуретане [7].

Наблюдаемый эффект самопроизвольного удлинения, либо усадки образцов при прогреве вблизи Тс обусловлен, по-видимому, степенью свернутости макромалекул полиуретана или их фрагментов [7].

ПРОГНОЗИРОВАНИЕ И ТЕХНОЛОГИЧЕСКИЕ УСЛОВИЯ ПОВЫШЕНИЯ ДОЛГОВЕЧНОСТИ ПЕНОПОЛИУРЕТАНА ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ

Долговечность пенополиуретана

1. На основании термофлуктуационных представлений о разрушении и деформировании твердых тел уточнена методика прогнозирования долговечности пенополиуретана и разработаны технологические способы ее повышения при утеплении строительных конструкций. 2. Установлено, что пенополиуретан, …

Определение долговечности пенополиуретана в конструкциях утепления при помощи диаграмм

Для определения прочностной долговечности пенополиуретана при поперечном изгибе и деформационной долговечности при сжатии можно использовать диаграммы зависимости времени до разрушения или критического деформирования от температуры и напряжения. Для построения диаграмм …

Примеры определения долговечности пенополиуретана в конструкциях утепления

Дополнительное утепление с наружной стороны стены. В такой конструкции утеплитель практически не несёт механических нагрузок, но разрушение пенопласта возможно в контактных слоях между утеплителем, стеной и отделочным покрытием. При забивке …

Источник

Этот синтетический эластомер с заранее задаваемыми свойствами представляет собой современный химический состав, разработанный на базе арилов, акрилов или ацилов в сочетании со сложными или простыми связками. В зависимости от того, насколько должен быть теплостойкий или морозостойкий полиуретан, определяется точная формула полимерных компонентов и модификаторов. Большинство разновидностей предусматривает обширный диапазон нагрузок при длительных циклах работы, что делает этот материал востребованным в самых различных отраслях. Рассмотрим детально, какую температуру выдерживает полиуретан.

Основные виды полиуретана: рабочие температуры

Для наиболее «выносливых» эластомеров диапазон температур составляет от –60 0Сдо +120 0С, при этом полимер может сохранять начальные свойства твердости и эластичности без последствий при нормализации климатических условий. Существуют также специальные разновидности, для которых рабочие температуры полиуретана могут быть равными +150 0С и –70 0С. Хрупкость или необратимая деформация начинает наступать после превышения максимально допустимой отметки более чем на 1–10% в зависимости от уровня влажности. При этом в некоторых случаях полиуретан при низких температурах в описанном диапазоне критических нагрузок не изменяет свою структуру, если они кратковременны.

Рассмотрим боле детально особенности самых популярных марок полиуретана:

- СКУ–7Л используется для изготовления деталей, эксплуатируемых в условиях абразивного износа. Обладает высокой стойкостью к нефтепродуктам и смазывающим веществам. Применяется чаще всего данный полиуретан зимой и/или в холодных климатических зонах. Его рабочий температурный диапазон находится в пределах от –50 0С до +80 0С.

- СКУ ПФЛ–100М один из наиболее «выносливых» и твердых видов рассматриваемых материалов. Он рассчитан на самые агрессивные эксплуатационные условия, стойко сохраняет изначальную форму после сжатия или растяжения, что делает его востребованным при изготовлении деталей для автомобильной отрасли. Диапазон эксплуатации этого полиуретана при низких температурах и перегреве составляет от –70 0С до +150 0С.

- ЛУР-СТ широко востребован для производства изделий с большой относительной удлиненностью до разрыва. Рабочая температура полиуретана этого вида – от –30 0С до +110 0С.

- «ВИБРАТАН» представляет собой группу материалов серий 6060 и 8000. Первые обладают низким уровнем твердости, стойкостью к износу и небольшой степенью остаточных деформаций при сжатии, что делает их оптимальными для производства упругих деталей. Вторые отличаются высокой эластичностью и стойкостью к ударным воздействиям. Температура применения полиуретана этого вида составляет от –60 до +120 0С.

- СКУ-ПЛ-60 один из самых эластичных и гибких видов, но значительно уступает конкурентам в прочности на растяжение. Он может использоваться при температуре от –30 0С до +90 0С.

- ТТ–129 отличается одними из наибольших предельных параметров прочности при растяжении. Температура эксплуатации полиуретана варьируется от –60 0С до +110 0С. Используется для изготовления самых различных изделий и в качестве исходного сырья.

Существуют и другие разновидности полимерных составов, которые успешно заменяют резину в различных отраслях. Их популярность обусловлена многочисленными преимуществами по сравнению с аналогичными материалами на основе каучука, в число которых входит небольшой вес, упрощенная процедура производства, повышенная прочность и износостойкость, а также устойчивость к воздействиям химикатов и агрессивных сред.

Стоит отметить, что свойства полиуретана под воздействием температуры определяются при выборе определенной его разновидности. Обязательно уточняйте информацию о технических характеристиках исходного материала для производства необходимых изделий при оформлении заказа.

Заказать типовые изделия из полиуретана или выпуск партии уникальных комплектующих вы можете в компании «Полимертехпром». При необходимости возможна полная разработка проектной документации.

Все статьи

Каталог изделий

Источник

Расскажем о наиболее часто встречающихся проблемах при напылении пенополиуретана и способы их решения.

1. Нестабильный факел распыления ППУ

Возможные причины

- Избыточное или недостаточное давление воздуха в компрессоре (для низкого давления) или в смесительной камере (для высокого давления).

- Несоответствие компрессора техническим требованиям установки.

- Ошибка при выборе сопла пистолета-распылителя и его регулировки.

- Загрязнение смесительной камеры пистолета-распылителя.

- Низкая температура компонентов, и, как следствие, их высокая вязкость.

Способы решения

- Регулировка подачи воздуха. Проверить компрессор на соответствие техническим требованиям установки. По опыту наших клиентов и рекомендациям производителей оборудования для установок низкого давления (Пена-98, ПГМ-5, НАСТ-7, ПГМ-9 АТ) нормальное давление 6 атм., а для установок высокого давления, давление в смесительной камере: Graco Reactor EXP-2 – 240 бар, Reactor A-25 – 140 бар, Graco Reactor E 10 – 140 бар.

- Распространенные виды компрессоров, которые используют наши клиенты: СБС-4 (420 л/мин), Remeza (320л/мин), Элит-5 (350л/мин), Фубон (450л/мин).

- Подбор сопла пистолета-распылителя и его регулировка.

- Очистка пистолета-распылителя.

- Регулировка температуры компонентов в соответствии с ТУ.

2. При напылении ППУ происходит разбрызгивание компонентов с образованием взвеси в воздухе (тумана)

Возможные причины

- Избыточное давление воздуха.

- Избыточное давление при смешении.

Способы решения

- Снизить подачу воздуха. Проверить компрессор на соответствие техническим требованиям установки.

- Снизить давление для смешения на установке (для установок высокого давления). Снизить скорость вращения шестеренных насосов (для установок низкого давления).

3. Компоненты долго вступают в реакцию (время старта не соответствует ТУ изготовителя). Стекание материала по поверхности, образование «сосулек» при напылении ППУ на потолочную поверхность

Возможные причины

- Холодная поверхность и/или сами компоненты.

- Низкая температура окружающей среды. Напыление «летних» компонентов в зимних условиях.

- Не соблюдены сроки или условия хранения компонентов. Недостаточно активатора пенообразования.

- Бочка с компонентом А не была перемешана перед началом напыления.

Способы решения

- Повысить температуру компонентов в пределах, указанных в ТУ

- Применить обогрев шлангов и воздуха, подаваемого в пистолет-распылитель, особенно при работе в зимних условиях. Обогреть напыляемую поверхность, особенно при работе в зимних условиях. Например, при помощи тепловых пушек для работы ведется зимними компонентами поднять температуру поверхности до 0 – (+5оС), если летними система до +15оС. Перенести сроки проведения работ до наступления требуемых ТУ изготовителя условий окружающей среды. Рекомендованная температура поверхности для летних систем не ниже +15оС, для зимних систем не ниже 0 град, а воздух до -10оС .

- При истечении сроков хранения компонентов необходимо проконсультироваться с техническими специалистами завода изготовителя.

- Возможные пути решения:

– заказать активатор для компонента А,

– обменять компонент А на новый. - Если компонент А хранился на улице при температуре ниже 20оС, возможно произошло расслоение компонента. Необходимо нагреть компонент А до 20-25оС и тщательно перемешать.

4. Неоднородный цвет смеси или готовой пены

Возможные причины

- Плохое смешение компонентов вследствие затруднения продвижения (затора) компонентов из-за разницы в их вязкости или разницы в давлении воздуха.

Способы решения

- Проверить давление воздуха.

- Ликвидировать заторы компонентов. Очистить пистолет-распылителя.

- Отрегулировать температуру компонентов в соответствии с ТУ изготовителя,

- Проверить и отрегулировать соотношение подаваемых компонентов. Рекомендованное соотношение для компонентов марки Химтраст СКН 100 на 100 по объему или 100 частей компонент А и 115-120 частей компонента Б по массе.

5. Компоненты распыляются крупными частицами (комкуются), попадая на поверхность, образуют неравномерный слой, и приводят к частым засорам оборудования

Возможные причины

- Превышение регламентированной ТУ изготовителя температуры компонентов, что приводит к опережающему подъему пены.

Способы решения

- Снизить температуру компонентов в соответствии с ТУ изготовителя.

6. Образование пор неравномерного размера, крупных пустот и «пузырей» в толще ППУ. Бугристая поверхность

Возможные причины

- Толщина покрытия больше, чем 25 мм за один проход.

- Нанесение второго слоя ППУ до окончания формирования первого слоя.

- Снижено качество смешения компонентов.

- Бочка с компонентом А не была перемешана перед началом напыления.

- Отсутствие осушителя воздуха на компрессоре.

Способы решения

- Снизить толщину напыляемого слоя ППУ до 10-25 мм за один проход, в зависимости от плотности ППУ.

- Увеличить время формирования нанесенного слоя ППУ до нанесения последующего слоя, как правило, время выдержки между слоями составляет 120 секунд, при температуре 20-25оС.

- Оценить качества смешения компонентов по однородности цвета смеси и пены. Проверить соотношение подаваемых компонентов. Рекомендованное соотношение для компонентов марки Химтраст СКН: 100 на 100 по объему или 100 частей компонент А и 115-120 частей компонента Б по массе.

- Тщательно перемешать бочки с компонентом А перед началом проведения работ.

- Влага или масло существенно влияют на качество пены, поэтому перед работами всегда проверяйте компрессор на наличие влаги и масла, и обязательно необходимо поставить осушитель воздуха.

7. Перерасход компонентов (расход компонентов выше заданного ТУ изготовителя)

Возможные причины

- Переуплотнение ППУ вследствие несоблюдения температурного режима напыления.

- Напыление ППУ на поверхность температурой которой выше 45°С, при этом гелеобразование опережает подъем пены.

- Не соблюдены сроки или условия хранения компонентов. Недостаточно активатора пенообразования.

- Бочка с компонентом А не была перемешана перед началом напыления.

Способы решения

- Измерить плотность образца полученного ППУ путем его взвешивания и вычисления объема. Если полученная плотность выше заданной ТУ изготовителя, то:

– Проверить соотношения подаваемых компонентов. Рекомендованное соотношение для компонентов марки Химтраст СКН: 100 на 100 по объему или 100 частей компонент А и 115-120 частей компонента Б по массе.

– Нагреть компоненты, шланги и напыляемую поверхность, особенно при работе в зимних условиях. Соблюдать температурный режим напыления. Рекомендованная температура поверхности для летних систем не ниже +15оС, для зимних систем не ниже 0 град, а воздух до -10оС. - Не проводить напыление на поверхность с температурой свыше 45°С. Обычно это происходит летом в ангарах из профнастила. Работы по напылению ППУ желательно проводить вечером или ночью, когда температура поверхности, на которую производят напыление, опускается до 20-30оС.

- Истек срок хранения компонентов. Необходимо связаться с техническими специалистами завода:

– заказать активатор для компонента А,

– обменять компонент А на новый. - Тщательное перемешивать бочки с компонентом А перед началом проведения работ.

8. Усадка пены свыше регламентированной ТУ изготовителя

Возможные причины

- Нарушено соотношение подаваемых компонентов.

- Низкое качество смешения компонентов из-за разницы в их вязкости или соотношении, падения давления воздуха.

- Бочка с компонентом А не была перемешана перед началом напыления.

Способы решения

- Проверить соотношение подаваемых компонентов. Рекомендованное соотношение для компонентов марки СКН: 100 на 100 по объему или 100 частей компонент А и 115-120 частей компонента Б по массе.

- Проверить давление воздуха. По опыту наших клиентов и рекомендациям производителей оборудования для установок низкого давления (Пена-98, ПГМ-5, НАСТ-7, ПГМ-9 АТ) нормальное давление 6 атм., а для установок высокого давления, давление в смесительной камере: Graco Reactor EXP-2 – 240 бар, Reactor A-25 – 140 бар, Graco Reactor E 10 – 140 бар. Распространенные виды компрессоров, которые используют наши клиенты: СБС-4 (420 л/мин), Remeza (320л/мин), Элит-5 (350л/мин), Фубон (450л/мин). В случае возникновения затора компонентов, необходимо его ликвидировать и почистить пистолет-распылитель. Провести регулировку температуры компонентов в соответствии с ТУ изготовителя, как следствие их вязкости.

- Тщательное перемешивание бочки с компонентом А перед началом проведения работ.

9. Хрупкость полученной пены

Возможные причины

- Завышена подача компонента Б.

- Затор в подаче компонента А.

- Холодная поверхность и/или сами компоненты. Слишком низкая температура окружающей среды.

- Процесс формирования пены не завершен.

Способы решения

- Проверить соотношение подаваемых компонентов.

- Ликвидировать затор компонента А. Очистить пистолет-распылитель.

- Нагреть компоненты, шланги и напыляемую поверхность при работе в зимних условиях. Соблюдать температурного режима напыления согласно ТУ производителя.

- Выдерживать пену после напыления в течение суток до полного формирования, особенно при работе в зимних условиях.

10. Избыточная эластичность (мягкость) полученной пены

Возможные причины

- Завышена подача компонента А.

- Затор в подаче компонента Б.

- Снижено качество смешения компонентов.

Способы решения

- Проверить соотношение подаваемых компонентов. Рекомендованное соотношение для компонентов марки СКН 100 на 100 по объему или 100 частей компонент А и 115-120 частей компонента Б по массе.

- Ликвидировать затор компонента Б. Очистить пистолет-распылитель.

- Оценить качество смешения компонентов по однородности цвета смеси и пены. Действия по улучшению качества смешения описаны в таблице выше. Необходимо также отрегулировать температуру компонентов в соответствии с ТУ изготовителя, как следствие их вязкости. Для компонентов марки СКН, рекомендованная температура компонента А 20-25оС, компонента Б 40оС.

11. Плохая адгезия ППУ к основанию (отслоение пены от основания)

Возможные причины

- Поверхность не была подготовлена.

- Холодная поверхность и/или сами компоненты. Слишком низкая температура окружающей среды.

Способы решения

- Подготовить поверхность в соответствии с ТУ производителя (чистка, обезжиривание, сушка поверхности и т.д.).

- Нагревать компоненты, шланги и напыляемую поверхность при работе в зимних условиях. Соблюдение температурного режима напыления. Рекомендованная температура поверхности для летних систем не ниже +15 оС, для зимних систем не ниже 0 град, а воздух до -10оС.

12. Формирование вздутий на поверхности пены (с образованием крупных «пузырей») после напыления. Бугристая поверхность

Возможные причины

- Наличие в компрессоре конденсата и/или масла. Отсутствие осушителя воздуха на компрессоре.

- Нанесение второго слоя ППУ до окончания формирования первого слоя.

Способы решения

- Проверить компрессор и всю пневмосистему на наличие влаги и масла, поставить осушитель воздуха.

- Снизить толщину напыляемого слоя ППУ до 5-15 мм за один проход, в зависимости от плотности ППУ. Увеличить время формирования нанесенного слоя ППУ до нанесения последующего слоя. Время выдержки между слоями должно составлять минимум 120 с, при температуре 20-25оС.

13. Масляная поверхность ППУ вследствие чего отсутствует адгезия полимочевины и других материалов к пенополиуретану (ППУ)

Возможные причины

- Наличие в ресивере компрессора масла. Если при нанесении компонентов ППУ, поверхность получается масляная (жирная), возможно есть попадание масла в компоненты из ресивера.

Способы решения

- Необходимо проверить компрессор, ресивер компрессора и всю пневмосистему на наличие масла, поставить влагомаслоотделитель.

14. Резкий запах при напылении

Возможные причины

- Запах катализаторов. Производители компонентов для напыления ППУ используют катализаторы, которые могут иметь резкий запах.

Способы решения

- Необходимо проветрить помещение, где были произведены работы по напылению ППУ в течение 48 часов, даже если нет запахов. В компонентах для напыления марки СКН используются европейские катализаторы Air Products и Momentive, поэтому запах при напылении минимальный.

15. Истёк срок годности компонента А

Возможные причины

- Рекомендованный срок хранения компонентов для напыления марки СКН — 6 месяцев. Катализаторы и вспениватели в компоненте А с течением времени теряют свои свойства.

Способы решения

- Необходимо связаться с производителем компонентов и получить рекомендации технологов.

Подписывайтесь на канал и ставьте «Нравится». У нас вы найдете полезную информацию о пенополиуретане и его компонентах. Мы специализируемся в разработке и производстве компонентов для ППУ, выполняем тепло- и гидроизоляционные работы, изготовление и укладку резиновой крошки и наливного пола.

Химтраст — компоненты и добавки для пенополиуретанов

Источник