Трубки пвх электрическая прочность в условиях повышенной температуры

В первой статье цикла о термоуcадочных трубках рассмотрим свойства материалов, которые применяют производители термоусадки: как материал влияет на характеристики трубок и условия эксплуатации.

Термоуcадочные материалы получили широчайшее распространение в энергетике, электротехнике и микроэлектронике; в приборо-, машино- и судостроении; в химической, нефтегазовой, авиакосмической отраслях. Чтобы термоусадка выдерживала эксплуатацию в тяжелых условиях, к ее надежности предъявляются строгие требования.

Никакая отдельная трубка не обладает универсальной комбинацией этих свойств, поэтому приходится расставлять приоритеты. Химические и большинство физических характеристик термоуcадочных изделий определяются характеристиками полимера основы. Выбор трубки начинается с выбора материала, а не диаметра или цвета.

Характеристики термоуcадочных трубок:

- электрическая прочность,

- стойкость к высоким и низким температурам,

- горючесть,

- стойкость к нефтепродуктам и маслам,

- химическая стойкость к растворителям, щелочам и кислотам,

- физические свойства: мягкость, жесткость, гибкость, прочность.

Расскажем подробнее о свойствах самых известных полимеров, из которых делают термоусадку.

ПОЛИОЛЕФИНЫ (PE)

Полиолефины — синтетические продукты полимеризации олефинов. Распространенные полиолефины: полиэтилен (PE), полипропилен (PP) и этиленвинилацетат (EVA, сэвилен), композиция которого используется как термоплавкий клей для термоуcадочных трубок. В промышленности важны также полиизобутилен и этилен-пропиленовый каучук ( EPDM-резина ). По масштабам производства и широте областей применения полиолефины занимают первое место среди синтетических полимеров.

Для изготовления полиолефиновых термоуcадочных трубок применяется радиационно или химически «сшитый» полиэтилен с пластификаторами, подавителями горения, красителями и UV-фильтрами .

В мире из полиолефинов изготавливают 90% термоуcадочных трубок. Их свойства похожи из-за общего материала-основы , отличия зависят от сырья, добавок и технологии производства.

Полиолефины обладают хорошей гибкостью в широком температурном диапазоне и достаточной для повседневных задач механической прочностью. Из-за очень хорошей электрической прочности изделия из полиэтилена используются как электрическая изоляция. Из модифицированного полиэтилена изготавливают внешние изоляционные оболочки высоковольтных кабелей, изоляторы низковольтного оборудования, водопроводные трубы, пленки, прокладки и шайбы.

Модифицированные полиолефины устойчивы к концентрированным и разбавленным кислотам, эфирам, спиртам, альдегидам, кетонам и растительным маслам. Кратковременно способны выдержать воздействие алифатических и ароматических углеводородов (бензол), минеральных масел и сильных окислителей. При этом материал медленно и необратимо разрушается в длительном контакте с ГСМ. Галогенсодержащие углеводороды разрушают полиолефины быстро.

Диапазон рабочих температур полиэтиленовых трубок: от -50°С до +125°С, поэтому их применяют как внутри, так и снаружи помещений. Некоторые тугоплавкие композиции на основе полиолефина могут иметь повышенную рабочую температуру: до +135°С и даже до +150°С, но столь высокие эксплуатационные температуры являются для полиолефинов предельными.

В зависимости от композиции материала меняется и температура усадки полиолефиновых трубок. Низкотемпературные трубки начинают усадку при +70°С, а высокотемпературные трубки требуют для полной усадки нагрева до +135°С.

ЭЛАСТОМЕРЫ (СИНТЕТИЧЕСКИЕ КАУЧУКИ)

Рис.1 Пример применения

трубок с клеем для герметизации

кабельных проходов

Модифицированные синтетические эластомеры, или синтетические резины, используются для изготовления специальных термоуcадочных трубок.

Свойства эластомерных трубок: гибкость, стойкость к температурам до +150—170°С, хорошие электроизоляционные свойства и стойкость к горюче-смазочным материалам и углеводородным соединениям. Из-за особенностей материалов эластомерные трубки преимущественно черные. Стоимость сырья и технологические сложности изготовления делают такие трубки дорогими в производстве. Модификации эластомерных термоуcадочных трубок с добавлением соединений фтора улучшают свойства этого класса трубок, но при этом увеличивается стоимость.

ФТОРСОДЕРЖАЩИЕ ЭЛАСТОМЕРЫ (VIT0N®)

Viton® — торговая марка серии фторсодержащих эластомеров компании DuPont. Полимеры Viton относятся к классу материалов FKM, в основе которых лежит фторсодержащий синтетический каучук. Термином «фторсодержащие эластомеры» обозначают сополимеры гексафторпропилена (HFP) и винилиденфторида (VDF или VF2), терполимеры тетрофторэтилена (TFE), винилиденфторид (VDF) и гексафторпропилен (HFP), а также перфторметилвиниловый эфир со специальными добавками. Содержание фторидов в употребительных марках Viton — от 66 до 70%. В зависимости от состава и пропорций смеси эластомеров, у разных производителей Viton может иметь несколько отличающиеся физико-химические свойства.

Viton устойчив к ГСМ, но несовместим с кетонами и органическими кислотами. Некоторые модификации стойки к концентрированным неорганическим кислотам, горячему пару, высоким температурам.

По диэлектрической прочности Viton уступает другим полимерам, но все равно годится для изоляции.

Термоуcадочные трубки из Viton выпускаются черного цвета, это напрямую связано с составом материала.

Viton устойчив к огню: в открытом пламени обугливается, но самостоятельно горение не поддерживает даже при большой концентрации кислорода. Из-за этого трубки из Viton часто применяют в составе дыхательного оборудования при глубоководных погружениях.

Трубки из Viton рекомендуются для применения в автомобильной, морской, авиакосмической промышленности — везде, где требуется контакт с ГСМ и биодизелем в больших концентрациях. Диапазон рабочих температур термоуcадочных трубок: от -50°С до +200–220°С.

Для справки

Эластомеры (эластичные полимеры) — полимеры со свойствами эластичности. Эластомерами называют материалы, обладающие специфическими механическими свойствами эластичной деформации под нагрузкой, после которой они возвращаются в первоначальное состояние без повреждений и сохранения элементов постоянной деформации. Бытовое название эластомеров — резины.

ПОЛИВИНИЛХЛОРИД (PVC)

PVC — поливинилхлорид. В России обозначается буквами ПВХ, в остальном мире — PVC. Поливинилхлорид — линейный термопластичный полимер винилхлорида. Из этого пластика получают свыше 3000 видов материалов и изделий для промышленности. PVC — хороший изолятор. Из поливинилхлорида преимущественно изготавливают внешнюю изоляцию проводов и корпуса электротехнических приборов.

Поливинилхлорид устойчив к влаге, кислотам, щелочам, растворам солей, промышленным газам, ГСМ, спиртам. Частично растворяется в кетонах, сложных эфирах, хлорированных углеводородах.

Чистый поливинилхлорид — жесткий пластик белого цвета. Это uPVC, или rigid PVC — жесткий поливинилхлорид. Гибкий поливинилхлорид называется «soft PVC». Для его получения в исходный полимер добавляют пластификаторы-фталаты . Из мягкого PVC изготавливают изоляцию проводов и изолирующие кембрики ТВ-40 .

Термоуcадочные трубки изготавливаются как из жесткого, так и из мягкого поливинилхлорида и используются для низковольтной электрической изоляции и в декоративных целях. Трубки из жесткого поливинилхлорида изготавливают в виде тонкостенных цветных пленок и применяют для стягивания электрохимических элементов, конденсаторов, аккумуляторов в батарейные блоки и как альтернативу окрашиванию изделий.

Температура стеклования поливинилхлорида: 75–80 °C, а температура растрескивания находится в пределах -20°С для жесткого и -30°С для мягкого PVC, поэтому такие трубки не годятся для работы при высоких и низких температурах, зато дешевы.

Чистый, без добавок поливинилхлорид физиологически безвреден, но при термическом разложении выделяет опасные для организма вещества. Кроме того, в чистом виде он не используется, а токсичные добавки постепенно выделяются в атмосферу во время срока службы изделия. При разрушении модифицированного пластификаторами материала, особенно при горении, выделение токсичных компонентов возрастает многократно. Кроме того, вред окружающей среде наносится на этапе производства поливинилхлорида, поэтому его использование подпадает под ограничения.

Хотя трубки и пленки из жесткого ПВХ нетоксичны, у некоторых производителей появилась тенденция заменять их трубками из более безопасного в производстве полимера полиэтилен-терефталата (см. далее PET).

ПОЛИЭТИЛЕНТЕРЕФТАЛАТ (PET)

Этот недорогой полимер — сложный полиэфир терефталевой кислоты. В России известен под названием лавсан или полиэстер. Из него делают пластиковые бутылки и синтетические ткани. Имеет хорошую физическую и химическую стойкость, прочность. Из полиэстера изготавливают сверхтонкостенные термоуcадочные трубки, которые поставляются в плоском виде. Трубки из PET — замена трубкам из жесткого поливинилхлорида для защитного покрытия оборудования, стягивания батарей гальванических элементов, аккумуляторов, конденсаторов, катушек индуктивности и механической защиты радиоэлектронных компонентов. Могут использоваться как замена окрашиванию при маркировке изделий. Диапазон рабочих температур от -40°С до +130°С, хотя непосредственно сам полимер выдерживает температуру до +170°С. Пластик PET, в отличие от поликарбоната и стекла, пропускает UV-A и UV-B лучи ультрафиолетового спектра.

ФТОРПОЛИМЕРЫ

Полимеры с содержанием фтора применяются для специфических задач из-за уникальных физических и химических свойств. Эти же свойства осложняют технологическую обработку этих материалов. Перечислим самые востребованные фторполимеры.

PTFE — ПОЛИТЕТРАФТОРЭТИЛЕН

Материал под торговой маркой «тефлон» разработала американская компания DuPont. В России используется название «фторопласт-4» . PTFE по химической стойкости превышает все известные синтетические материалы и благородные металлы. Не разрушается под действием щелочей, кислот, ГСМ и даже смеси азотной и соляной кислот. Разрушается расплавами щелочных металлов, фтором и трифторидом хлора. В высшей степени термо-, морозо- и атмосферостойкий, негорючий материал с очень высокой электрической прочностью и ценным комплексом других физических свойств. Не смачивается водой. У тефлона крайне низкий коэффициент трения скольжения, поэтому этот антифрикционный материал применяется как сухая смазка.

Из PTFE изготавливают термо- и химически стойкие термоуcадочные трубки для целей, определяемых свойствами материала. Диапазон рабочих температур от -60°С до +270°С, температура усадки от +350°С до +370°С. Применяют термоуcадочные трубки из фторопласта для изготовления лабораторного оборудования, прецизионных инструментов и приборов, работающих в неблагоприятных и агрессивных средах (в том числе в ГСМ), в авиакосмической отрасли, автомобильной, электротехнической и других областях промышленности. Трубки из PTFE прозрачны, с характерным голубоватым отливом. Трубки не очень эластичны и сравнимы по этому параметру с PVDF. Из минусов трубок PTFE отметим дороговизну из-за стоимости материала и технологических сложностей изготовления, а также хладотекучесть и невысокую стойкость к радиационному облучению.

PVDF — ПОЛИВИНИЛИДЕНФТОРИД

В мире встречается под названием Kynar® , реже Hylar или Sygef. В России часто называется ПВДФ. Свойства PVDF схожи со свойствами PTFE: химическая инертность и стойкостью к кислотам, щелочам, растворителям, ГСМ и другим агрессивным агентам. Хорошо сопротивляется горению, почти не выделяет дыма при нахождении в пламени. Обладает очень хорошей механической прочностью. Выдерживает высокие температуры до +175°С, а некоторые его модификации — даже до +190°С. Не так хорошо, как PTFE, но лучше полиолефинов. Поливинилиденфторид выпускается в виде листов, трубок и пленок. Трубки из PVDF на вид, как правило, прозрачные, полужесткие, не очень эластичные. Поливинилиденфторид обладает отличными электроизоляционными свойствами, поэтому с успехом применяется для электрической изоляции компонентов лабораторного и прецизионного электрооборудования и датчиков, работающих в сложных условиях.

Трубки из PVDF могут применяться в качестве путепроводов для активных химических реагентов в химической промышленности. PVDF используют при изготовлении литий-ионных батарей, полупроводников, в медицинском оборудовании. По сравнению с другими фторполимерами PVDF относительно дешев и проще поддается обработке, хотя он все равно дороже полиолефинов.

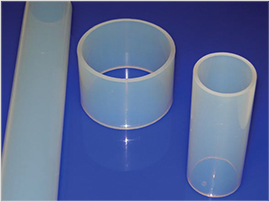

FEP — ФТОРЭТИЛЕНПРОПИЛЕН (ФТОРОПЛАСТ-4МБ)

Сополимер гексафторпропилена, FEP мягче, чем PTFE, и размягчается при +260–280°C. Он прозрачен и устойчив к ультрафиолетовому излучению. Химические и физические свойства сходны с PTFE, но FEP несколько проще поддается формованию. Имеет температуру плавления и рабочую температуру чуть меньшую, чем PTFE и FPA. Фторэтиленпропилен малоизвестен в России как термоуcадочный материал. Трубки из этого полимера редки и применяются при разработке высокотехнологичных приборов и изделий.

PFA — ПЕРФТОРАЛКОКСИ (ФОРОПЛАСТ-50)

Фторполимер со свойствами, схожими с PTFE. Обладает прекрасной химической стойкостью, низким коэффициентом трения и другими характеристиками, как у PTFE. Температура плавления +300–315°C.

Рис.2 Силиконовые трубки

Рис.3 Трубки из материала FEP

СИЛИКОНЫ

Силиконы (от лат. Silicium — кремний) — группа органических веществ сложного строения, в составе которых присутствует кремний. Более правильно называть силиконы полимеризованными силоксанами, или кремнийорганическими полимерами. Силиконы бывают жидкими (силиконовое масло), резиноподобными и твердыми, как пластик. Термоуcадочные трубки изготавливают из резиноподобного силикона.

Преимущества силиконовых резин: гибкость, электрическая прочность, химическая инертность, нетоксичность, диапазон рабочих температур. Наиболее употребительные кремнийорганические резины: диметил-, триметил- и тетраэтилсилоксановые резины.

Силоксаны устойчивы к большинству кислот и щелочей, за исключением концентрированных щелочей и концентрированной серной кислоты. К сожалению, силиконовая резина растворяется в большинстве органических растворителей и высших спиртах, поэтому она несовместима с ГСМ.

Из силиконовой резины изготавливают изоляционные трубки высокой электрической прочности. Технология сшивки силикона сложнее, чем обработка полиолефина. Кроме того, силиконовая резина — дорогой полимер. По этой причине термоуcадочные трубки из силикона редки, их производят только некоторые компании, например Raychem, Woer. Использование таких трубок ограничено специфическими сферами применения, где требуются уникальные свойства силиконовой резины: неизменность и повышенная теплостойкость. По этим свойствам силикон близок к эластомерам. Коэффициент усадки силиконовых трубок редко превышает 1,5:1.

ЭТИЛЕН-ПРОПИЛЕН-ДИЕНОВАЯ РЕЗИНА (EPDM)

Преимущества EPDM (Ethylene Propylene Diene Monomer rubber): водостойкостью, устойчивостью к озону, стойкостью к нагреву и охлаждению. Материал долго не изнашивается, не токсичен, не аллергичен, не пылит и не выделяет в атмосферу вредных веществ. EPDM имеет высокую электрическую прочность, близкую по значению к силиконовой резине.

Материал EPDM демонстрирует хорошую совместимость с огнестойкими гидравлическими жидкостями, кетонами, горячей и холодной водой и паром, щелочами.

Этилпропилендиеновая резина плохо совместима с большинством масел, бензином и нефтепродуктами, ароматическими и алифатическими углеводородами, галогенсодержащими растворителями и концентрированными кислотами.

Сферы применения EPDM чрезвычайно широки: ремни, прокладки, мембраны, уплотнительные и герметизирующие материалы, покрытия спортивных дорожек. Часто EPDM-материал применяется как вспомогательное средство для повышения водостойкости высоковольтных кабельных муфт.

Трубки из EPDM, как правило, черные, шероховатые, стойкие к повышенным температурам изделия. Коэффициент усадки термоуcадочных трубок из EPDM невысок, составляет 1,5–1,7 к 1. Термоуcадочные трубки из EPDM производятся далеко не каждым производителем термоусадки, на российском рынке они малоизвестны.

Надеемся, что после ознакомления с описаниями полимеров, применяемых для производства термоуcадочных изделий, вы сделаете осознанный выбор подходящей трубки. Добавим, что при выборе между трубками со схожими свойствами из различных полимеров стоит, по возможности, смещать выбор в пользу более дешевых и распространенных материалов, но при этом не экономить на качестве продукции.

Михаил Нижник, генеральный директор, ООО «Группа Меттатрон»

Виталий Рожков, заместитель генерального директора по маркетингу, ООО «Протон»

Журнал «Производство электроники», 2009 №4, 5, 6

Продолжение статьи: Термоуcадочные трубки: Все о главном. Часть 2

Советуем прочитать:

Рекомендации по термоусадке

И снова термоусадочная трубка. Ответы на главные вопросы

Где купить трубку PTFE и как правильно ее усадить?

Тотальная универсальность или 10 необычных применений термоусадочной трубки

Источник

ГОСТ 19034-82

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТРУБКИ ИЗ ПОЛИВИНИЛХЛОРИДНОГО

ПЛАСТИКАТА

ТЕХНИЧЕСКИЕ УСЛОВИЯ

Москва Стандартинформ 2010 |

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТРУБКИ ИЗ ПОЛИВИНИЛХЛОРИДНОГО ПЛАСТИКАТА Технические условия Tubes of polyvinylchloride plastic. | ГОСТ |

Дата введения 01.01.84

Настоящий стандарт распространяется на трубки из поливинилхлоридного пластиката типа 305 по ГОСТ 17675, предназначенные для защиты и дополнительной изоляции токоведущих элементов различных электротехнических устройств, работающих при напряжении до 1000 В постоянного и переменного тока частотой до 50 Гц.

1. МАРКИ И РАЗМЕРЫ

1.1. В зависимости от свойств исходного пластиката трубки выпускаются марок, приведенных в табл. 1.

Таблица 1

Марка трубки | Марка поливинилхлоридного пластиката по ГОСТ 5960 | Рецептура сырья | Применяемость в статическом состоянии |

ТВ-40 | И40-13 | 230/1 251/1 | При температуре от минус 40 °С до плюс 70 °С |

И40-13А | 8/2 | ||

ТВ-40Т | – | 230Т | При температуре от минус 40 °С до плюс 70 °С |

ТВ-40А | ИТ-105 | Т-50 | При температуре от минус 40 °С до плюс 105 °С |

ТВ-50 | – | 355 | При температуре от минус 50 °С до плюс 70 °С |

ТВ-50-14 | И-50-14 | Э 50-1 | То же, с улучшенными изоляционными свойствами |

ТВ-60 | И60-12 | Э 60-1 | При температуре от минус 60 °С до плюс 70 °С |

Примечание. Показатели поливинилхлоридного пластиката рецептур 230Т (тропическая) и 355 приведены в приложении 1.

(Измененная редакция, Изм. № 1).

1.2. Трубки выпускаются размерами, указанными в табл. 2. Длина трубок не должна быть менее 5 м.

Таблица 2

мм

Внутренний диаметр | Толщина стенки | ||||

Номин. | Пред. откл. | I исполнение | II исполнение | ||

Номин. | Пред. откл. | Номин. | Пред. откл. | ||

0,50 | ±0,10 | 0,30 | ±0,10 | – | – |

0,75 | ±0,10 | 0,30 | ±0,10 | – | – |

1,00 | ±0,20 | 0,40 | ±0,10 | – | – |

1,50 | ±0,25 | 0,40 | ±0,10 | – | – |

1,75 | ±0,25 | 0,40 | ±0,10 | – | – |

2,00 | ±0,25 | 0,40 | ±0,10 | 1,00 | ±0,20 |

2,50 | ±0,25 | 0,40 | ±0,10 | – | – |

3,00 | ±0,25 | 0,40 | ±0,10 | 1,00 | ±0,20 |

3,50 | ±0,25 | 0,40 | ±0,10 | – | – |

4,00 | ±0,25 | 0,60 | ±0,10 | 1,20 | ±0,20 |

4,50 | ±0,25 | 0,60 | ±0,10 | 1,20 | ±0,20 |

5,00 | ±0,25 | 0,60 | ±0,10 | 1,20 | ±0,20 |

6,00 | ±0,30 | 0,60 | ±0,10 | – | – |

7,00 | ±0,50 | 0,60 | ±0,10 | – | – |

8,00 | ±0,50 | 0,60 | ±0,10 | – | – |

9,00 | ±0,50 | 0,60 | ±0,10 | – | – |

10,00 | ±0,50 | 0,70 | ±0,10 | – | – |

12,00 | ±0,50 | 0,70 | ±0,10 | – | – |

14,00 | ±0,50 | 0,70 | ±0,10 | – | – |

16,00 | ±0,80 | 0,90 | ±0,10 | – | – |

18,00 | ±0,80 | 0,90 | ±0,10 | – | – |

20,00 | ±1,00 | 1,15 | ±0,20 | – | – |

22,00 | ±1,00 | 1,15 | ±0,20 | – | – |

25,00 | ±1,00 | 1,15 | ±0,20 | – | – |

30,00 | ±1,30 | 1,40 | ±0,25 | – | – |

35,00 | ±1,30 | 1,40 | ±0,25 | – | – |

40,00 | ±2,00 | 1,75 | ±0,25 | – | – |

50,00 | ±2,00 | – | – | 4,5 | ±0,80 |

1.3. В зависимости от толщины стенки трубки выпускают I и II исполнения. Трубки II исполнения имеют утолщенную стенку. Теоретическая масса 1 м трубки приведена в приложении 2.

1.4. По согласованию с потребителем допускается изготовление трубок других размеров с нормой по предельным отклонениям в соответствии с табл. 2 из других марок пластиката.

1.5. Условное обозначение трубки состоит из обозначения типа, марки согласно табл. 1, цифры, указывающей диаметр трубки согласно табл. 2, цвета трубки согласно табл. 3, сорта и обозначения настоящего стандарта.

Пример условного обозначения трубки трубки марки ТВ-40 внутренним диаметром 4 мм, черного цвета, высшего сорта:

Трубка 305 ТВ-40, 4, черная, высшего сорта ГОСТ 19034-82

Для трубок исполнения II дополнительно указывают толщину стенки.

Пример условного обозначения трубки марки ТВ-40 внутренним диаметром 4 мм, исполнения II, толщиной 1,2 мм, черного цвета высшего сорта:

Трубка 305 ТВ-40, 4×1,2, черная, высшего сорта ГОСТ 19034-82

Допускается в примере условного обозначения указывать рецептуру.

(Измененная редакция, Изм. № 1).

1.6. Код ОКП для каждой марки в зависимости от диаметра, сорта и цвета по Общесоюзному классификатору промышленной и сельскохозяйственной продукции должен соответствовать указанному в приложении 3.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Трубки изготавливают высшего и первого сортов в соответствии с требованиями настоящего стандарта, по технологическому регламенту, утвержденному в установленном порядке.

2.2. Наружная и внутренняя поверхности трубок должны соответствовать требованиям ГОСТ 17675.

Не допускается наличие металлических включений. На наружной поверхности трубки допускаются мелкие посторонние включения, неоднородность материала, незначительная шероховатость и следы от формующего инструмента, не вызывающие локальных изменений размеров и свойств трубок, установленных настоящим стандартом.

(Измененная редакция, Изм. № 1).

2.3. Трубки изготавливают окрашенными и неокрашенными. Цвет окрашенных трубок должен соответствовать указанному в табл. 3.

Таблица 3

Марка | Цвет |

ТВ-40, ТВ-40Т, ТВ-50-14, ТВ-60 | Белый, черный, серый, коричневый, красный, розовый, оранжевый, желтый, зеленый, светло-синий, голубой, фиолетовый |

ТВ-40А | Черный, серый, коричневый, розовый, бордо, оранжевый, зеленый, синий |

ТВ-50 | Черный |

2.4. По электроизоляционным и физико-механическим показателям трубки должны соответствовать нормам, указанным в табл. 4. Водопоглощение и электрические показатели трубок из поливинилхлоридного пластиката после воздействия химических реагентов приведены в приложении 4.

Таблица 4

Наименование показателя | Норма для марки | Метод испытания | |||||||||||

ТВ-40 | ТВ-40Т | ТВ-40А | ТВ-50 | ТВ-50-14 | ТВ-60 | ||||||||

Высший сорт | 1-й сорт | Высший сорт | 1-й сорт | Высший сорт | 1-й сорт | Высший сорт | 1-й сорт | Высший сорт | 1-й сорт | Высший сорт | 1-й сорт | ||

1. Удельное объемное электрическое сопротивление, Ом · см, не менее, в условиях ГОСТ 6433.1: | По ГОСТ 6433.2, ГОСТ 17675 и п. 5.6 настоящего стандарта | ||||||||||||

6(15-35) 45-75М (15-35) 45-75 | 1 · 1012 | 1 · 1012 | 1 · 1011 | 1 · 1011 | 2 · 1012 | 2 · 1012 | 1 · 1010 | 1 · 1010 | 1 · 1014 | 1 · 1013 | 1 · 1012 | 1 · 1011 | |

6(15-35) 45-75 ÷ 1(70) 20М (70) 20 | 1 · 1010 | 1 · 1010 | 1 · 109 | 1 · 109 | Не определяют | 1 · 109 | 1 · 109 | 1 · 1012 | 1 · 1011 | 1 · 1010 | 1 · 109 | ||

2. Электрическая прочность, кВ/мм, не менее, в условиях ГОСТ 6433.1: | По ГОСТ 6433.3, ГОСТ 17675 | ||||||||||||

6(15-35) 45-75М (20) трансформаторное масло | 15,8 | 15 | 15,8 | 15 | 15,8 | 15 | 15 | 15 | 15 | 15 | 15 | 15 | |

3. Электрическая прочность в условиях пониженной температуры, кВ/мм, не менее, в условиях ГОСТ 6433.1: | По ГОСТ 6433.3, ГОСТ 17675 | ||||||||||||

6(15-35) 45-75 ÷ 2 (-60) М (20) трансформаторное масло | 16 | 10 | 12 | 10 | 10 | 10 | 12 | 10 | 12 | 10 | 12 | 10 | |

4. Электрическая прочность в условиях повышенной влажности, кВ/мм, не менее, в условиях ГОСТ 6433.1: | По ГОСТ 6433.3, ГОСТ 17675 | ||||||||||||

6(15-35) 45-7524 (20) 95М (20) трансформаторное масло | 15 | 10 | 15 | 10 | 13,4 | 10 | 10 | 10 | 10 | 10 | 10 | 10 | |

5. Электрическая прочность в условиях повышенной температуры, кВ/мм, не менее, в условиях ГОСТ 6433.1: | По ГОСТ 6433.3, ГОСТ 17675 | ||||||||||||

6(15-35) 45-7548 (105) 20М (20) трансформаторное масло | 12 | 10 | 12 | 10 | – | – | 12 | 10 | 12 | 10 | 12 | 10 | |

6(15-35) 45-7548 (120) 20М (20) трансформаторное масло | – | – | – | – | 10 | 10 | – | – | – | – | – | – | |

6. Прочность при растяжении, МПа (кгс/см2), не менее | 16,3 (170) | 15,3 (160) | 16,3 (170) | 15,3 (160) | 13,7 (140) | 11,8 (120) | 13,0 (133) | 9,8 (100) | 14,7 (150) | 11,8 (120) | 9,8 (100) | 9,8 (100) | По ГОСТ 11262, п. 5.9 настоящего стандарта и ГОСТ 17675 |

7. Относительное удлинение при разрыве, %, не менее | 220 | 200 | 220 | 200 | 250 | 180 | 220 | 200 | 180 | 120 | 280 | 240 | По ГОСТ 11262, п. 5.9 настоящего стандарта и ГОСТ 17675 |

Примечания:

1. (Исключен, Изм. № 1).

2. Норма по подпункту 2 для трубок марки ТВ-40А диаметром 50 мм должна быть не менее 10 кВ/мм.

(Измененная редакция, Изм. № 1).

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

3.1. Трубки при длительном воздействии температур выше 175 °С могут выделять незначительные количества хлористого водорода, предельно допустимые концентрации которого в окружающей среде не более 5 мг/м3. Класс опасности – 3 по ГОСТ 12.1.007.

3.2. Производственные помещения должны быть оборудованы местной вытяжной общеобменной вентиляцией.

3.3. При поднесении открытого пламени трубки загораются без взрыва, по вынесении – затухают. При горении сильно загазовывают помещение. Трубка относится к группе сгораемых, к подгруппе трудновоспламеняющихся по ГОСТ 12.1.044. При возникновении пожара тушить всеми средствами пожаротушения. При этом в помещении применяют противогаз с фильтром марки В или изолирующий противогаз ГОСТ 12.4.034.

3.4. При испытании образцов трубок по электрическим показателям должны соблюдаться требования безопасности по ГОСТ 12.1.019.

(Введен дополнительно, Изм. № 1).

4. ПРАВИЛА ПРИЕМКИ

4.1. Определение партии и ее объем – по ГОСТ 17675, при этом объем партии не должен быть менее 100 кг. Допускается увеличение объема партии не более чем до 3000 кг или длиной не более 1 млн. м, изготовленной из одной марки сырья.

Число отрезков трубки длиной от 10 до 5 м в партии не должно быть более 5 % для трубок диаметром свыше 3 мм и не более 10 % для трубок диаметром до 3 мм включительно.

4.2. Документ о качестве оформляют по ГОСТ 17675.

(Измененная редакция, Изм. № 1).

4.3. Для проверки соответствия качества трубок требованиям настоящего стандарта устанавливают приемо-сдаточные, периодические и типовые испытания. Категория испытаний по показателям качества приведена в табл. 5.

Таблица 5

Вид испытания |