Механические свойства стали 65г при повышенных температурах

Марка: 65Г (заменители: 70, У8А, 70Г, 60С2А, 9ХС, 50ХФА, 60С2, 55С2)

Вид поставки: сортовой прокат, в том числе фасонный: ГОСТ 14959-79 , ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006, ГОСТ 7419.0-78, ГОСТ 7419.8-78. Калиброванный пруток: ГОСТ 1051-73, ГОСТ 14959-79 , ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78. Шлифованный пруток и серебрянка: ГОСТ 14955-77, ГОСТ 7419.0-78, ГОСТ 7419.8-78. Лист толстый: ГОСТ 1577-93. Лента: ГОСТ 2283-79 , ГОСТ 1530-78, ГОСТ 21996-76 , ГОСТ 21997-76 , ГОСТ 10234-77, ГОСТ 19039-73. Полоса: ГОСТ 103-2006, ГОСТ 4405-75 . Проволока: ГОСТ 11850-72 . Поковки и кованые заготовки: ГОСТ 1133-71.

Класс: Сталь конструкционная рессорно-пружинная

Использование в промышленности: пружины, рессоры, упорные шайбы, тормозные ленты, фрикционные диски, шестерни, фланцы, корпусы подшипников, зажимные и подающие цанги и другие детали, к которым предъявляются требования повышенной износостойкости, и детали, работающие без ударных нагрузок.

| Химический состав в % стали 65Г | ||

| C | 0,62 – 0,7 |  |

| Si | 0,17 – 0,37 | |

| Mn | 0,9 – 1,2 | |

| Ni | до 0,25 | |

| S | до 0,035 | |

| P | до 0,035 | |

| Cr | до 0,25 | |

| Cu | до 0,2 | |

| Fe | ~97 | |

Поставщик Ауремо ООО www.auremo.org

Купить: Санкт-Петербург +7(812)680-16-77, Днепр +380(56)790-91-90, info[æ]auremo.org

65Г труба, лента, проволока, лист, круг 65Г

| Зарубежные аналоги марки стали 65Г | |

| США | 1066, 1566, G15660 |

| Германия | 66Mn4, Ck67 |

| Англия | 080A67 |

| Китай | 65Mn |

| Болгария | 65G |

| Польша | 65G |

Свойства и полезная информация:

Удельный вес: 7850 кг/м3

Термообработка: Состояние поставки

Твердость материала: HB 10 -1 = 241 МПа

Температура критических точек: Ac1 = 721 , Ac3(Acm) = 745 , Ar3(Arcm) = 720 , Ar1 = 670 , Mn = 270

Температура ковки, °С: начала 1250, конца 780-760. Охлаждение заготовок сечением до 100 мм производится на воздухе, сечения 101-300 мм в мульде.

Обрабатываемость резанием: в закаленном и отпущенном состоянии при HB 240 и σв=820 МПа, К υ тв. спл=0,85 и Кυ б.ст=0,80

Свариваемость материала: не применяется для сварных конструкций. КТС – без ограничений.

Флокеночувствительность: малочувствительна.

Склонность к отпускной хрупкости: склонна при содержании Mn≥1%

| Механические свойства стали 65Г | |||||||

| ГОСТ | Состояние поставки, режим термообработки | Сечение, мм | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | НRC, не более |

| ГОСТ 14959-79 | Сталь категорий: 3, 3А, 3Б, 3В, 3Г, 4, 4А, 4Б. Закалка 830 °С, масло. Отпуск 470 °С | Образцы | 785 | 980 | 8 | 30 | – |

| ГОСТ 1577-93 | Листы нормализованные и горячекатаные Закалка 800-820 °С, масло. Отпуск 340-380 °С, воздух Закалка 790-820 °С, масло. Отпуск 550-580 °С, воздух | 80 20 60 | -1220 690 | 730 1470 880 | 12 5 8 | -10 30 | -44-49 30-35 |

| Механические свойства стали 65Г в зависимости от температуры отпуска | ||||||

| Температура отпуска, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (Дж / см2) | HRCэ |

| Закалка 830 °С, масло | ||||||

| 200 400 600 | 1790 1450 850 | 2200 1670 880 | 4 8 15 | 30 48 51 | 5 29 76 | 61 46 30 |

| Механические свойства стали 65Г при повышенных температурах | ||||

| Температура испытаний, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % |

| Закалка 830 °С, масло. Отпуск 350 °С | ||||

| 200 300 400 | 1370 1220 980 | 1670 1370 1000 | 15 19 20 | 44 52 70 |

| Ударная вязкость стали 65Г KCU, (Дж/см2) | |||||

| Т= +20 °С | Т= 0 | Т= -20 °С | Т= -30 °С | Т= -70 °С | Термообработка |

| 110 | 69 | 27 | 23 | 12 | Закалка 830 °С. Отпуск 480 °С |

| Предел выносливости стали 65Г | |||

| σ-1, МПА | J-1, МПА | n | Состояние или термообработка |

| 725 480 578 647 725 | 431 284 – – – | 106 | Закалка 810 °C, масло. Отпуск 400 °C Закалка 810 °C, масло. Отпуск 500 °C σ0,2=1220 МПа, σв=1470 МПа, HB 393-454 σ0,2=1280 МПа, σв=1420 МПа, HB 420 σ0,2=1440 МПа, σв=1690 МПа, HB 450 |

| Прокаливаемость стали 65Г | ||||||||||

| Расстояние от торца, мм | Примечание | |||||||||

| 1,5 | 3 | 4,5 | 6 | 9 | 12 | 15 | 18 | 27 | 39 | Закалка 800 °С |

| 58,5-66 | 56,5-65 | 53-64 | 49,5-62,5 | 41,5-56 | 38,5-51,5 | 35,5-50,5 | 34,5-49,5 | 35-47,5 | 31-45 | Твердость для полос прокаливаемости, HRC |

| Количество мартенсита, % | Критическая твердость, HRCэ | Критический диаметр в воде | Критический диаметр в масле |

| 50 90 | 52-54 59-61 | 30-57 До 38 | 10-31 До 16 |

| Физические свойства стали 65Г | ||||||

| T (Град) | E 10- 5 (МПа) | a 10 6 (1/Град) | l (Вт/(м·град)) | r (кг/м3) | C (Дж/(кг·град)) | R 10 9 (Ом·м) |

| 20 | 2.15 | 37 | 7850 | |||

| 100 | 2.13 | 11.8 | 36 | 7830 | 490 | |

| 200 | 2.07 | 12.6 | 35 | 7800 | 510 | |

| 300 | 2 | 13.2 | 34 | 525 | ||

| 400 | 1.8 | 13.6 | 32 | 7730 | 560 | |

| 500 | 1.7 | 14.1 | 31 | 575 | ||

| 600 | 1.54 | 14.6 | 30 | 590 | ||

| 700 | 1.36 | 14.5 | 29 | 625 | ||

| 800 | 1.28 | 11.8 | 28 | 705 | ||

Применение стали 65Г и термообработка изделий: пружины спиральные, листовые и пружинные шайбы делают из стали 65Г и других пружинно-ресорных сталей. Для изготовления пружин применяют пружинную сталь. Твёрдость пружин находится в пределах Rc = 40-50, а пружинных шайб Rс = 40-48. При приёмке пружины проверяют на твёрдость и на упругость. Метод проверки должен, по возможности, приближаться к фактическим условиям работы пружин (растяжение, сжатие или изгиб).

Пружины, изготовленные из термически обработанной (патентированной) проволоки или ленты классов Н, П и В, проходят дополнительный отпуск при температуре 250-350° для снятия внутренних напряжений, возникших при их изготовлении, и для повышения упругих свойств проволоки.

Отпуск пружин лучше всего производить в селитровых ваннах в течение 5-10 мин., в зависимости от сечения материала. При отпуске в нефтяных или электрических печах следует особое внимание обращать на равномерность нагрева. Время отпуска в этих печах 20-40 мин.

Пружины, изготовленные из отожжённой стали, подвергают закалке и отпуску. В случае изготовления пружин из проволоки диаметром более 6 мм перед закалкой производят высокий отпуск при температуре 670-720° для устранения наклёпа, явившегося результатом холодной навивки. Пружины, навиваемые нагорячо, перед закалкой проходят нормализацию.

Для нагрева под закалку пружины помещают в камерные печи или соляные ванны, нагретые до требуемой температуры. Во избежание деформации пружины крупных размеров нагревают в специальном приспособлении.

Мелкие пружины в печь загружают на противне. Выдержка в печи должна быть наименьшая – для предотвращения окисления и обезуглероживания. Для уменьшения времени пребывания в печи мелкие пружины кладут на предварительно нагретый противень. При отсутствии в печи защитной атмосферы пружины упаковывают в изолирующую среду или же забрасывают в печь небольшие количества древесного угля. Охлаждают пружины в масле. Охлаждать пружины в воде во избежание появления трещин не рекомендуется. В случае необходимости закалки в воде выдержка должна быть не более 2-3 сек. с последующим охлаждением в масле.

Перед отпуском пружины очищают от масла промывкой в содовом растворе или тщательной протиркой в опилках. Не удалённое с пружин масло при отпуске вспыхивает и изменяет условия отпуска, что приводит к неравномерному нагреву и заниженной твёрдости. Температура отпуска 300-420°. Отжиг крайних витков производится в свинцовой ванне.

Крупные пружины перед отпуском надевают на трубы для устранения коробления.

Следует обратить внимание на поверхность материала, идущего для изготовления пружин. Риски, волосовины и прочие дефекты ведут к образованию трещин, а обезуглероженный слой – к уменьшению упругих свойств пружины.

Весьма часто антикоррозийные покрытия, применяемые для ряда пружин, придают им хрупкость вследствие насыщения металла водородом во время травления и в процессе покрытия. Особенно это заметно на пружинах из проволоки или ленты малого сечения. Эта хрупкость, называемая травильной или водородной, устраняется нагревом готовых пружин в масле, глицерине или сушильном шкафу при температуре 150-180° в течение 1-2 час.

Однако при длительном травлении металл насыщается водородом настолько сильно, что указанная температура не устраняет хрупкости и пружины необходимо отжигать. Во избежание глубокого наводороживания пружины из тонкой проволоки или ленты перед покрытием не следует травить, а нужно подвергать их пескоструйной очистке и после Покрытия нагревать, как указано выше.

| Краткие обозначения: | ||||

| σв | – временное сопротивление разрыву (предел прочности при растяжении), МПа | ε | – относительная осадка при появлении первой трещины, % | |

| σ0,05 | – предел упругости, МПа | Jк | – предел прочности при кручении, максимальное касательное напряжение, МПа | |

| σ0,2 | – предел текучести условный, МПа | σизг | – предел прочности при изгибе, МПа | |

| δ5,δ4,δ10 | – относительное удлинение после разрыва, % | σ-1 | – предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа | |

| σсж0,05 и σсж | – предел текучести при сжатии, МПа | J-1 | – предел выносливости при испытание на кручение с симметричным циклом нагружения, МПа | |

| ν | – относительный сдвиг, % | n | – количество циклов нагружения | |

| sв | – предел кратковременной прочности, МПа | R и ρ | – удельное электросопротивление, Ом·м | |

| ψ | – относительное сужение, % | E | – модуль упругости нормальный, ГПа | |

| KCU и KCV | – ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см2 | T | – температура, при которой получены свойства, Град | |

| sT | – предел пропорциональности (предел текучести для остаточной деформации), МПа | l и λ | – коэффициент теплопроводности (теплоемкость материала), Вт/(м·°С) | |

| HB | – твердость по Бринеллю | C | – удельная теплоемкость материала (диапазон 20o – T ), [Дж/(кг·град)] | |

| HV | – твердость по Виккерсу | pn и r | – плотность кг/м3 | |

| HRCэ | – твердость по Роквеллу, шкала С | а | – коэффициент температурного (линейного) расширения (диапазон 20o – T ), 1/°С | |

| HRB | – твердость по Роквеллу, шкала В | σtТ | – предел длительной прочности, МПа | |

| HSD | – твердость по Шору | G | – модуль упругости при сдвиге кручением, ГПа | |

Источник

Переработка железной руды – ключевая отрасль в мире. Из получившегося материала делают массу вещей, которые часто встречаются в повседневной жизни. Например, сталь 65Г используют для изготовления холодного оружия, пружин, подшипников, рессор и других деталей. Готовые части отличаются повышенной износостойкостью, однако, плохо переносят ударные нагрузки. Поэтому для выпуска двигателей такое вещество не годится.

Сталь 65Г

Отличительные особенности данной субстанции заключаются в отменных режущих показателях: возможность оксидирования, чернения и синения. После процедуры воронения на поверхности элемента образуется защищающая от коррозии плёнка, а сама плоскость приобретает чёрный или синий оттенок. Следует отметить, что такое сырьё не применяется для сварных конструкций.

Химический состав

Марка рессорно-пружинной стали 65Г представляет совокупность из перечисленных ингредиентов:

- углерод (C) – 0,65-0,7%;

- кремний (Si) – 0,17-0,37%;

- марганец (Mn) – 0,9-1,2%;

- никель (Ni) и хром (Cr) – с лимитом в 0,25%;

- сера (S) и фосфор (P) – не более 0,035%;

- медь (Cu) – до 0,2%;

- железо (Fe) – 97%.

Химический состав марки 65Г

Главной задачей сделанной продукции является сохранение максимальной стойкости и упругости. Добиться такого эффекта можно при присоединении 1% марганца. Оставшиеся составляющие относятся к категории примесей, и добавляются в соответствии с государственными стандартами.

Механические качества

Пружинная, высокоуглеродистая сталь 65Г обязана соответствовать ГОСТу 14959-79, который подразделяется на кованый, горячекатаный и калиброванный способ модификации структуры, с толщиной заготовки в диапазоне 250 мм.

Скачать ГОСТ 14959-79

Вещество, при Т=20 °С, должно иметь нижеупомянутые свойства:

- предел прочности при растяжении листа – 980МПа (отожжённый, с размером до 1,5мм – 650 МПа);

- текучесть для остаточной деформации – 785МПа;

- примерное удлинение при отрыве – 8% (отожжённый – 15%);

- относительное сужение – 30%.

При этом её плотность обязана составлять 241 МПа после отжига, и 275 МПа без термообработки.

Механические свойства стали 65Г

Распознать все показатели можно путём испытаний:

- При контроле на растяжение. Здесь пускают в ход разрывные машины. Такие тесты позволяют выявить максимальную нагрузку, которую сплав способен выдержать без нарушения целостности.

- Диагностика надёжности. Тут проверяют элемент на сопротивление повреждениям от другого, более плотного тела. Определение качеств также проводиться на специальных аппаратах.

- На ударную вязкость. После опытов можно выявить, как металл реагирует на динамические повреждения, и есть ли у него склонности к хрупкому разрушению. Для этих проектов эксплуатируют специальный маятник.

Все аналоги тоже проходят идентичные процедуры. Например, тип 70, китайского происхождения, наделён схожими образующими. Однако итоги исследований немного различаются, и его допустимая крепость достигает 1030 МПа. Для иного анализа некоторые модели испытывают в различных температурных условиях.

При нагреве образца ниже критического уровня с последующим остыванием можно увидеть такие результаты: Отпуск с температурой в 200 °C поднимает рамки прочности до 2200 МПа, а ударная твёрдость (KUF) образует всего 5 Дж. Поднятие температуры до 600 °C ведёт к росту KUF до 76 Дж, с уменьшением предела крепости до 880 МПа.

Физические признаки

- Большинство сплавов располагают указанными чертами: блеск,

- пластичность,

- твёрдость изделия,

- большой пропуск тепловой и электрической энергии.

И на эти признаки повлияют различные варианты производства, в частности воздействие жаром: при Т=100 °С, модуль упругости (Е×10-5) составляет 2,13 МПа, коэффициент линейного увеличения (а 106) – 11,8, теплопроводность – 36 Вт/(м.град), плотность материала (p) – 7.830 кг/м3, теплоёмкость (С) – 490 Дж.

Физические свойства стали 65Г

Если же сталь марки 65Г будет подвержена более высокой термическом обработке, например, Т=700 °С, то следствия будут следующие: Е×10-5 – 1.36 МПа, а 106 – 14,5, пропуск тепла – 29 ВТ, C=625 ДЖ. По этим сведениям не трудно определить, что нагрев конструкции даёт прирост термической ёмкости и повышает множитель расширения. Другие же индексы незначительно снижаются.

Некоторые выделки обрабатывают в селитровых ваннах, на протяжении 5-10 мин. В других случаях применяют нефтяные или электропечи, и делают отпуск на 20-40 минут. Данное действие снимает внутреннее напряжение, возникшее во время процедуры. Также дополнительная обработка нужна, чтобы заготовка могла возвращаться в первоначальную форму после деформации (актуально для пружин и сетки).

Зависимость цвета проката от температуры в процессе обработки

Готовое изделие будет иметь низкую подверженность к поражению флокенов. Другими словами, на объекте не будут появляться серебристые пятна, которые указывают на пониженную пластичность и вязкость. Эксплуатация элементов с такими показателями запрещается, поскольку они могут стать причиной серьёзной аварии. Главная причина образования флокенов – переизбыток углерода.

Термообработка

Этот этап работы нужен для правки строения материала. Режимы термообработки состоят из нагревания и последующего охлаждения. И тут необходимо следить за скоростью этого процесса. Эта деятельность существенно изменяет атрибуты предмета, однако, химический состав остаётся без изменений.

Термообработка стали 65Г

Всего есть три метода изменения атрибутов:

- закалка 65Г стали. Она основывается на перекристаллизации, и складывается из ужесточённого нагрева с дальнейшим охлаждением в воде или масле. Все манипуляции рекомендуется проводить аккуратно, иначе появятся дефекты в виде трещин или искажения;

- отпуск. Его проводят после закалки или для подъёма твёрдости. Закалённый металл обладает завышенной жесткостью и хрупкостью. Чтобы снизить сей параметр, вещество нагревают до указанной температуры, а затем медленно остужают на открытом воздухе;

- отжиг. К этому методу прибегают тогда, когда объект требуется изогнуть или обработать устройством для резки. Для этого изделие кладут в печь, которая прогрета на 800-900 °С, а затем её постепенно охлаждают.

Это технологическое мероприятие является незаменимым, и его часто используют в изготовлении макетов из цветных металлов.

Более подробно о процессе термообработке читайте статью «Термообработка стали 65Г».

Технические характеристики и создание деталей

Любой компонент, в смесь которого входит железо, должен соответствовать всем межгосударственным требованиям. Что касается типа 65Г, то его характеристики и пробы также должны строго отвечать всем нормам. Определить их можно по аббревиатуре. Расшифровка данного сплава говорит следующее: первые цифры указывают на среднее процентное соотношение углерода в сотых долях (0,65), а символ за ним «Г» – наличие легирующего элемента марганца (повышено его содержание).

Сталь 65Г может относиться к ГОСТ 14959-79, 10543-98, 2591-2006, 9234-74, 82-70, 103-2006, 10234-77, 1577-93 и другим. Тут всё зависит от порядка переработки, наличия химических компонентов, внешних параметров и будущего назначения. Из этого получается, что одна разновидность сплава может принадлежать к различным государственным стандартам, и служить для разных целей.

Сталь 65Г имеет широкое применение в современном промышленном производстве.

Из неё выпускают упорные шайбы, целью которых является обеспечение надёжной опоры для валов автомобилей и других механических агрегатов. Также из подобного компонента создаются тормозные ленты, служащие для кратковременной блокировки узлов АКПП. По этой причине сталь обязана быть очень устойчивой к внешним негативным воздействиям.

Вышеперечисленные черты актуальны и для производства исторического оружия: мечи, сабли, шашки и прочее. Однако любителям истории важно понимать, что у подобных изделий имеется одна негативная сторона: подверженность коррозии. Поэтому все лезвия рекомендуется хранить в дали от сырости. Помимо прочего, сталь 65Г отлично подойдёт гостдля ножа метательного разряда, инструментов и шестерней.

Источник

“И перекуют мечи свои на орала, и копья свои – на серпы; не поднимет народ на народ меча, и не будут более учиться воевать” (Ис. 2,4).

Характеристика материала сталь 65Г.

| Марка стали | сталь 65Г |

| Заменитель стали | сталь 70, сталь У8А, сталь 70Г, сталь 60С2А, сталь 9ХС, сталь 50ХФА, сталь 60С2, сталь 55С |

| Классификация стали | Сталь конструкционная рессорно-пружинная ГОСТ 14959-79 (сталь пружинная) |

| Применение стали 65Г | пружины, рессоры, упорные шайбы, тормозные ленты, фрикционные диски, шестерни, фланцы, корпусы подшипников, зажимные и подающие цанги и другие детали, к которым предъявляются требования повышенной износостойкости, и детали, работающие без ударных нагрузок. |

Химический состав в % материала сталь 65Г

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0.62 – 0.7 | 0.17 – 0.37 | 0.9 – 1.2 | до 0.25 | до 0.035 | до 0.035 | до 0.25 | до 0.2 |

Температура критических точек материала сталь 65Г

| T | E 10– 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2.15 | 37 | 7850 | |||

| 100 | 2.13 | 11.8 | 36 | 7830 | 490 | |

| 200 | 2.07 | 12.6 | 35 | 7800 | 510 | |

| 300 | 2 | 13.2 | 34 | 525 | ||

| 400 | 1.8 | 13.6 | 32 | 7730 | 560 | |

| 500 | 1.7 | 14.1 | 31 | 575 | ||

| 600 | 1.54 | 14.6 | 30 | 590 | ||

| 700 | 1.36 | 14.5 | 29 | 625 | ||

| 800 | 1.28 | 11.8 | 28 | 705 | ||

| T | E 10– 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства материала сталь 65Г

| Свариваемость: | не применяется для сварных конструкций. |

| Флокеночувствительность: | малочувствительна. |

| Склонность к отпускной хрупкости: | склонна. |

Зарубежные аналоги материала сталь 65Г Внимание! Указаны как точные, так и ближайшие аналоги.

| США | Германия | Англия | Китай | Болгария | Польша |

| – | DIN,WNr | BS | GB | BDS | PN |

Обозначения:

| Механические свойства : | |

| sв | – Предел кратковременной прочности , [МПа] |

| sT | – Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | – Относительное удлинение при разрыве , [ % ] |

| y | – Относительное сужение , [ % ] |

| KCU | – Ударная вязкость , [ кДж / м2] |

| HB | – Твердость по Бринеллю , [МПа] |

| Физические свойства : | |

| T | – Температура, при которой получены данные свойства , [Град] |

| E | – Модуль упругости первого рода , [МПа] |

| a | – Коэффициент температурного (линейного) расширения (диапазон 20o – T ) , [1/Град] |

| l | – Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | – Плотность материала , [кг/м3] |

| C | – Удельная теплоемкость материала (диапазон 20o – T ), [Дж/(кг·град)] |

| R | – Удельное электросопротивление, [Ом·м] |

| Свариваемость : | |

| без ограничений | – сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | – сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | – для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки – отжиг |

Очень часто возникает вопрос, из какого материала выполнены клинки мастерской «Зброевы фальварак». На данный момент у нас имеется две галереи, в которых хранятся образцы нашего клинкового оружия, выполненные из высокоуглеродистой стали:

Оружейная галерея: Одноручные, двуручные, полутораручные мечи (сталь)…

Оружейная галерея: Ножи, кинжалы, даги и им подобное (сталь) ….

Какая же сталь, используется при изготовлении мечей? – В нашем случае – это сталь 65г. Данная сталь является разновидностью пружинно-рессорной стали, из нее производят: рессоры, пружины, упорные шайбы, тормозные ленты, фрикционные диски, шестерни, фланцы, корпусы подшипников, зажимные и подающие цанги и другие детали, к которым предъявляются требования повышенной износостойкости. Заменителями данной стали выступают: сталь 70, сталь У8А, сталь 70Г, сталь 60С2А, сталь 9Хс, 50ХФА, сталь 60С2, сталь 55С2.

Основным лигирующим элементом данной стали является марганец, он содержится в количестве 0.90-1.20 %. Марганец в стали 65г предназначен:

Во-первых, для устранения окислов железа, которые образуются при производстве литой стали – обыкновенно вводят в жидкий металл некоторое количество марганца, в виде зеркального чугуна или ферромангана. Часть марганца зеркального чугуна раскисляет окислы и переходит в шлак, часть же остается в стали в виде соединения с железом или просто как механическая примесь.

Во-вторых марганец увеличивает твердость, повышает предел упругости и сопротивление разрыву, а кроме того уплотняет сталь, что для пружинно-рессорной стали имеет важное значение. Данные свойства имеют такое же значение для лезвия меча.

Кроме марганца, в стале 65г в значительном количестве содержиться: кремний (0.17-0.37 %) и хром (не более 0.25 %) Кремний значительно повышает упругие свойства стали, но несколько снижает ударную вязкость. Хром в свою очередь, затрудняет рост зерна при нагреве, повышает механические свойства стали при статической и ударной нагрузке, повышает прокаливаемость и жаростойкость, режущие свойства и стойкость на истирание. При значительных количествах хрома сталь становится нержавеющей и жаростойкой. Так же в данной стали присутствуют и вредные вещества, такие как форфор и сера, данные примеси, отрицательно сказываются на качестве сталей, но в современном мире при производстве металла данные примеси стали постоянным сопутствующим элементом всех металлов. Благо, сталь 65г, содержит много марганца, который в значительной степени устраняет серу и форфор из стали.

Конечно данная сталь не идеальна для меча, однако сталь 65Г, это сталь с повышенной прочностью, вязкостью и сопротивляемостью изнашиванию (при относительной дешевизне). Что и требуется для турнирного (ТУРНИРНОГО) оружия. А булатом и дамаском во все времена на турнирах не пользовались.

Хочется отметить что износостойкость, вязкость и прочность, это тот особый комплекс условий которые нужны для хорошего клинка. В ходе дискуссий о лучших сталях для клинков – высказываются мнения о других вариантах (как правило для ножей). Указываются различные стали с прекрасными свойствами.

Все стали, требуют правильной термической обработки, так зачастую более качественные стали не подходят для турнирного оружия из-за сложных требований термической обработки. Клинки из не правильно закалённой стали ломаются и крошатся. В то время, как процесс обработки стали 65г, отработан на многих производствах и досконально изучен термистами.

Именно поэтому, мастерская “Зброевы фальварак” производит свои мечи из стали 65г, единственным отрицательным свойством которым обладает сталь 65г, является подверженность коррозии. Однако, это свойство исторично и является прямым отличием от современных порошковых имитаций оружия и нержавеющих ножевых сталей.

Какие материалы могут быть использованы для производства клинков:

Хочется отметить: чем меньше клинок, тем больше возможностей для вариаций марок стали, так как на малом клинке, различные технологические недостатки могут не иметь значения в отличии от меча.

Например нож из ШХ15, будет резать и рубить, но меч или длинный нож, может просто напросто “лопнуть”, сломаться из-за хрупкости данной стали.

И так, сталь ШХ-15 (подшипниковая сталь) применима для клинков, однако требует очень качественной термической обработки, при нагрузках на изгибание может лопнуть, что особенно характерно для мечей из такой стали. Там где 65г погнется и выпрямится, шх-15 может сломаться. Кроме того, данная сталь является редкой и сложно технологичной.

ШХ-15, пример от мастера-кузнеца с форума ostmetal.info: Сделал еще три клинка из ШХ15, поэкспериментировал еще с просто полосами – недоволен слишком, на мой взгляд, большой хрупкостью. Если на клинке из 65Г я могу повиснуть (а вешу я 82 кг) и еще ногами поболтать, при этом не остается никакой остаточной деформации, то полосу из ШХ15 толщиной 3мм можно в тисках сломать руками. Причем, прогибается ну только-только гадусов на 20-30.

Сталь Р6М5 является неплохой сталью, например для ножа. Однако требует высокого качества термической обработки.

Сталь Р6М5, пример от мастера-кузнеца с форума ostmetal.info: Р6М5 – очень даже неплохая сталь но её нужно грамотно отпустить и потом также грамотно закалить , главное не перекалить – будет хрупкая А также грамотно нагреть и грамотно отковать.

Сталь Р6М5, пример от мастера-кузнеца с форума Ганза: Р6М5 со своими задачами справляются великолепно, но по твердой древесине заворачиваются. Ржавеют умеренно. Третий вариант ножа из стали Р6М5, решил сделать как есть. Т.е. кузнец отковал и отдал, я с ним ничего не делал, только обточил. Результат – он с трудом точится на брусках, хорошо на алмазе. С лимонными косточками справляется, но не так хорошо. Но вот заточку держит не так долго. По твердому дереву тоже хорош. Банки вскрывает. РК чуть-чуть подседает. Так вроде бы по ощущениям – нож близок к идеалу для туристических и охотничьих целей. Наверное, недостаток – остаточный аустенит, т.к. кузнец ест-но не проводил трехкратный отпуск.

95х13, 95Х18, 110х18 (нержавейки) – довольно капризна при термообработке и не все производители умеют это качественно делать. 95Х18Ш была наиболее популярной сталью для производства ножей высокого класса в середине 90-х годов. Однако со временем выявился недостаток – лезвие практически не подлежит заточке… Сталь 110Х18 МШД имеет большее содержание углерода, больше износостойких по концентрации добавок (типа молибдена и кремния), можно произвести закалку до большей твердости, чем 95Х18Ш… и она лучше точиться, чем 95Х18Ш.

65Х13 – прекрасна для ножей, требует правильной термической обработки.

Х12, Х12М, Х12МФ, Х12Ф1 – доступные стали, не сильно подверженные коррозии, т.е. не ржавеющие при минимальном уходе за клинком. Очень хороши штамповые, а если их еще термоциклировать то выходят очень хорошие клинки. Однако ковать их трудно, особенно вручную, куется в относительно узком диапазоне, склонны к образованию трещин при ковке, при перегреве выше 950 ‘C может запросто рассыпаться под ударами…

У8, У10,У12 – при правильной обработки получаются неплохие ножи.

9ХС – хорошо куется и многое прощает в обработке, ржавеет.

Сталь 65г, для изготовления ножей

Отзывы1, охотники: марка 65Г – углеродистая сталь. Всё хорошо: заточку держит, но ржавеет

Отзывы 2, охотники: у меня был нож 65Г самоделка 57 единиц не хрупкий и заточку держал. Хрупкость от неправильной термички.

Из стали 65г, изготавливают ножи такие личности как: мастер-ножевик Титов, мастер-ножевик Иннокентий Татаринов, предприятия производители ножей: ООО ПП «Кизляр», так со слов директора ООО ПП «Кизляр» Евгения Владимировича Орлова: Наше предприятие принято в Ассоциацию народных художественных промыслов России. А с 1996 года оно предлагает покупателю современное украшение: авторское оружие, выполненное лучшими российским мастерами на высочайшем художественном уровне. Взять, к примеру, клинки изделий. Они изготавливаются сегодня из коррозионно-стойких и высоколегированных сталей (65X13, 95X18, 110Х18МШ9 и 65Г). Так же, среди производителей ножей из стали 65г, можно отметить НОКС-Импекс. Ко-всему, можно добавить и нашу мастерскую. Так как именно из стали 65г, мы делаем наши кинжалы, ножи.

Исходя из вышеперечисленных доводов, наша мастерская считает оправданным и верным изготовление мечей, сабель, шпаг, кинжалов из стали 65г, для целей исторической реконструкции. Отработанная технология производства меча, правильно подобранная сталь, являются залогом его длительного и приятного использования…

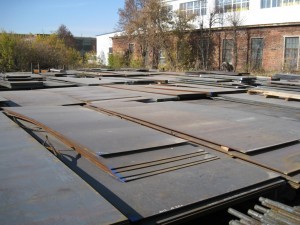

Сталь 65г может поставляться на рынок в следующих вариантах.

Сталь в виде листа:

Сталь 65г от 0.5 мм. до 2 мм. – холоднокатаная, сталь 65г от 3 мм. и более – лист горячекатаный.

| 1 | Лист конструкционный г/к Ст65Г | 3х1250х2500 |

| 2 | Лист конструкционный г/к Ст65Г | 4х1500х6000 |

| 3 | Лист конструкционный г/к Ст65Г | 5х1500х6000 |

| 4 | Лист конструкционный г/к Ст65Г | 6х1500х6000 – ZF |

| 5 | Лист конструкционный г/к Ст65Г | 8х1500х6000 |

| 6 | Лист конструкционный г/к Ст65Г | 10х1500х6000 |

| 7 | Лист конструкционный г/к Ст65Г | 12х1500х6000 |

| 8 | Лист конструкционный г/к Ст65Г | 14х1500х6000 |

| 9 | Лист конструкционный г/к Ст65Г | 16х1500х6000 |

| 10 | Лист конструкционный г/к Ст65Г | 20х1500х6000 |

| 11 | Лист конструкционный г/к Ст65Г | 25х1500? |